本文具体对比了182与210组件在长晶、切片、电池、组件环节的差异,结果显示:在GW组件的用量上,182组件有10%的节省 (166组件在切片良率、电池效率等方面与182组件相当,因此硅料用量与182组件相当,不另做对比)。

长晶环节

由于长晶的不良品、切方的边料可以回炉利用,长晶过程的不同良率并不会影响硅料的利用率,95%的硅料可以转化为方棒。

切片环节

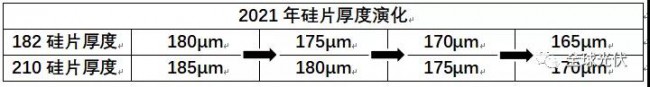

由于硅片尺寸变大对电池、组件环节良率的影响, 210硅片的厚度始终比182硅片厚5μm(如下表),目前210硅片主流厚度为170μm,182硅片的主流厚度为165μm;

带入以上数据可得,210硅片的1kg方棒出片数为38.8,182硅片的1kg方棒出片数为55.5。

电池环节

210电池入库效率相比182电池低0.05%,分别为23%和23.05%;

210电池良率相比182电池低1.5%,分别为97%和98.5%。

组件环节

由于210半片组件的内部电流损耗较高,因此其CTM比182组件低1%,分别为99%和100%。不考虑组件良率的差别均取99.5%。

基于以上介绍可得下表:

有了“硅料量1.05kg”、“1kg方棒的出片数”以及考虑效率、良率、CTM因素后的组件端“单片电池功率”,就可以计算出182组件的硅料用量为2.543g/W,210组件的硅料用量为2.8g/W,二者的差别可达10%。这其中,硅片端良率与厚度的差别是主要原因,接下来是电池良率与效率的差别,最后是组件端的封装损失差异。

根据以上分析可知,选择210组件将导致组件对硅料的用量增加10%,也即如果原本硅料产能可以支撑200GW的组件产能,选择210路线就只能支撑180GW的组件产能。在硅料产能与电站端需求原本紧平衡的状态下,这10%的差别将导致供应更加紧张,刺激价格进一步飞涨。考虑到硅料环节还将在很长阶段处于光伏制造环节的产能短板,选择硅料利用率更高的182、166组件应成为行业共识。

原标题:182组件,节省10%硅料用量!

扫描关注微信

扫描关注微信

宁德时代吴凯...

宁德时代吴凯... 天合光能陈奕...

天合光能陈奕... 刘岩: 追光行...

刘岩: 追光行... 黄震院士:大...

黄震院士:大...