1、TOPCon 电池原理及技术路线

N 型 TOPCon(隧穿氧化层钝化接触,Tunnel Oxide Passivated Contact)电池大体是基于 PERC 电池的基础架构, 主要变化体现在:

其一将衬底由 P 型换为 N 型,N 型半导体少子寿命高,基本无硼氧复合,且对金属污染宽容度更高;

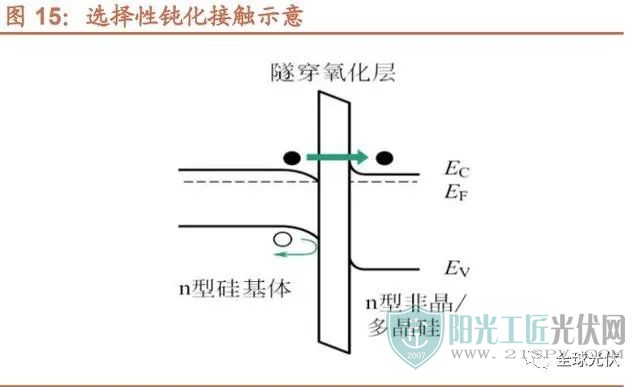

其二在背面结构中,先增加 1-2nm 的隧穿氧化层 SiOx,再沉积一层掺杂多晶硅 n poly Si,形成背面钝化接触结 构。隧穿氧化层提供了良好的化学钝化性能,大幅降低了界面复合,同时允许多数载流子有效地隧穿通过到掺杂 多晶硅层。掺杂的多晶硅层与基体形成 n + /n 高低场,阻止少数载流子运动至表面,形成选择性钝化接触。

TOPCon 工艺路线差异主要体现在多晶硅生长及氧化层的制备上,目前主流的技术方案包括 LPCVD、PECVD、PVD 等(习惯以多晶硅层制备方式简称)。

LPCVD 方案,即隧穿氧化层采取热氧,多晶硅层采取 LPCVD 方案(本征+离子注入/磷扩),技术工艺相对成 熟,钝化效果好,但成膜速度较慢,需附加解决绕镀问题;

PECVD 方案,即隧穿氧化层采取 PEALD 方案,氧化层均匀,PECVD 形成多晶硅层,成膜速度快,但造成 H 无法释放,存在 H 含量高,易爆膜的困扰;

PVD 方案,由 PECVD 形成氧化层,PVD 完成多晶硅沉积,成膜速度较快且基本无绕镀影响。

2、实现电池效率和发电量的大幅提升

优势 1:TOPCon 发电效率更高,提效路径明确、空间大。

TOPCon 电池基于N 型衬底的,少子寿命更长,隧穿氧化层的选择性透过能力大幅减少载流子复合造成的损失,同 时配合 SMBB 等工艺减少正面栅线阻挡,TOPCon 电池效率较 PERC 有 1pct 以上的优势。

同时 TOPCon电池仍处在产业化的初期,提效幅度、速度均更快。以CPIA 口径统计,2018 年以来 TOPCon 电池效率提升2.5个百分点,同期PERC提效幅度为1.3个百分点,PERC电池在周期中后段接近理论极限,提效进程明显不及TOPCon。而目 TOPCon 量产效率与超过28%的理论极限仍有很大的优化空间,提效路径也更为明确。

优势 2:高双面率、低衰减等提升全周期发电量

根据晶科能源产品白皮书披露,N 型 TOPCon 电池双面率可以达到 85%,较PERC 70%左右的双面率明显提高,折 算至综合效率端大致形成1pct左右的效率优势。

同时由于N 型衬底少子寿命更长,受杂质影响小,同时基本上消除了硼氧复合造成的 LID,TOPCon 组件首年衰减优 化至 1%,年衰减幅度较 P 型明显减少,且弱光表现更好,温度系数更优,提升全生命周期发电量。实例测算全周期 发电量优势达到 4-5%。

3、能更好兼容 PERC 产线与工艺

1)与既有 PERC 产线兼容度高

从硅料/硅片环节看,TOPCon 采用 N 型衬底,对硅料纯度要求较 P 型更高,目前硅料企业新产线基本上满足 N 型需 求。N 型硅片拉晶过程要求热场等辅材杂质含量更低,切片厚度与 PERC 大体一致。总体上在上游硅料、硅片重资产 环节不涉及设备更替;

从电池制备环节看,TOPCon 相比 PERC 增加/替换的主要设备为 B 扩散、隧穿氧化层及 poly Si 沉积设备,其余环 节基本与 PERC 产线兼容;

从组件制备环节看,TOPCon 通常配合 SMBB 减少银浆用量,此时要求串焊机做相应调整(若不改变主栅线数目则 无需调整),高温工艺的 TOPCon 在组件端同样适配 PERC 产线。

总体来看,TOPCon 与 PERC 工艺大多部分还比较接近,不仅是有改造升级空间,更重要的是可以充分利用现有的 产业工人与成熟工艺。

2)投资强度逐渐接近 PERC,改建主要考虑预留空间

参考 CPIA 统计数据,2021 年 PERC 产线投资额约 1.94 亿/GW,TOPCon 产线为 2.2 亿/GW,新建产线投资强度已 经和 PERC 接近。调研反馈当前实际的 PERC 产线投资额已经降至 1.5 亿/GW 以下,而 TOPCon 产线投资额也降至 2 亿/GW 上下,叠加产线生命周期造成的折旧年限差异以及供需造成的排产差异,新建 TOPCon 产线平摊至单 W 折 旧额已经接近 PERC。

从改建角度看,PERC 产线需要增加的投资额(包括硼扩、沉积设备等)大致在 0.4-0.6 亿/GW,投资额并不高,制 约 PERC 产线改造的因素主要在技术方案和预留场地空间上(硼扩速度慢于磷扩,增加设备投入)。大部分 2020 年 以后扩产的 PERC 产线预留了 TOPCon 的改造空间,但结合目前统计规划情况,2022 年新增 TOPCon 产能主要为 新建产能。

4、经济性已经开始显现

1)收益端,TOPCon 已经形成溢价:相同版型下,TOPCon 组件较 PERC 提供 5-6%的功率增量,且首年衰减、温 度系数、弱光表现均更优,全生命周期发电量较 PERC 提升约 4-5%(数额受场景影响),意味着在相同 LCOE 基准 下,TOPCon 组件将享受较 PERC 的溢价。

静态来看,参考目前 TOPCon 24-24.5%的量产效率,测算对单面组件 TOPCon 带来的初始投资溢价在 0.1 元/W 左右,双面组件接近 0.15 元/W。

动态考虑 TOPCon 和 PERC 的效率差拉大,当效率差拉开到 2pcts 时,N 型 TOPCon 在单面/双面组件端的溢价 将进一步的向 0.15/0.2 元/W 靠拢。

年初以来,已有国电投、中核汇能开始 N 型项目招标,且国电投项目给出了 0.14 元/W 的 N 型组件溢价。

2)成本仍然具备下降空间:从成本增量看,测算 TOPCon 非硅+硅成本合计增量大致在 0.06-0.1 元/W。

非硅成本:非硅主要来自银浆及折旧:1)目前 182 PERC 正面用量 70-80mg(背银约 1/3),过去 3 年 TOPCon 正背面银浆消耗量实现大幅降低,但目前仍较 PERC 高约 50mg(120-130mg/片),以当前银浆报价粗略测算 单 W 非硅增加大致在 3 分上下。未来线宽下降、加工费用减少,TOPCon 银浆消耗仍有很大的下降空间,叠加 效率提升银浆非硅成本将趋近。2)设备投资带来的折旧增加摊至单 W 大致在 1 分,考虑企业间技术工艺、良率、 投产条件(主要影响能耗价格)差异,目前 TOPCon 电池环节非硅的成本增量大致在 4-8 分/W。

硅成本:N 型硅片目前较 P 型仍高出 6%-10%,以 182 硅片报价测算,大致硅成本增量在 2-3 分/W 上下(目前 N 型硅片尚未大批量供应,存在浮动空间)。

原标题:TOPCon技术路线及成本优势分析

扫描关注微信

扫描关注微信

宁德时代吴凯...

宁德时代吴凯... 天合光能陈奕...

天合光能陈奕... 刘岩: 追光行...

刘岩: 追光行... 黄震院士:大...

黄震院士:大...