2 使用导向条的弊端

在切割粘有导向条的晶棒过程中,不可避免会有部分切碎的导向条从硅块表面掉落下来,落到机床切割室内,可能导致的不良结果有:(1)导向条混入砂浆中,一方面容易堵塞热交换器,砂浆流量达不到要求,影响切割质量,同时会缩短电机使用寿命;另一方面碎导向条随砂浆流动,若被卷入线网中会造成跳线或晶棒切斜,产生厚度偏差片等不合格硅片;(2)切割结束,将晶棒从机床内取出后,必须要将硅块表面的导向条清理干净,若有残留的导向条掉落夹到硅片中间,在清洗过程中容易将硅片硌碎;(3)切割过程中,不可避免会有少量硅片掉到切割室过滤网上,此部分硅片要清洗干净进行回收处理,当导向条掉落夹杂在碎片中时,需要人工分拣出来,无形中浪费了大量人力和时间;(4)切割后的旧砂浆会经过在线回收设备重新回收利用,其原理是通过一次离心机的离心作用将切割后旧砂浆中符合标准要求的碳化硅分离出来,将旧砂浆中无切割能力的小颗粒分离出去,得到一次重液,可继续使用,再对一次离心产生的一次轻液进行二次离心,把其中的细碎杂质微粉去除,分离出的可回收使用的二次轻液。但当砂浆中混有碎导向条时势必会影响回收砂浆的质量,进而会导致切割质量问题。(5)由于粘接导向条需要使用环氧树脂胶,在切割过程中由于碳化硅和硅块之间的摩擦作用会产生大量的热量使胶软化,这样当钢线经过入刀面的胶层时,胶层会将钢线上面携带的碳化硅掠下,钢线直接与硅块摩擦,容易发生断线。

3 无导向条切割技术

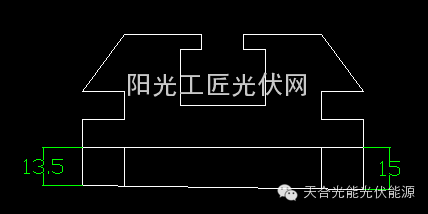

无导向条切割技术,主要是指硅块表面不再粘接导向条,但为避免产生入刀薄厚的问题,需对粘接所用的托盘工装及线锯工序切割工艺进行相应的调整。普通托盘的表面为一平面,托盘两侧厚度一致,采用无导向条技术时,需要托盘表面磨成一斜平面,托盘两侧厚度不一致,成一定角度,托盘两侧的厚度偏差值约为1.5mm。以HCT线锯机床为例,如图1所示为导轮C轮、D轮使用的倾斜托盘的侧视图,托盘的倾斜方向一致(A轮、B轮使用的倾斜托盘倾斜方向与图示相反)。根据实际切割情况,钢线的入线侧首先经过托盘厚度值较小的一侧。以下图1为例,4号棒在进行切割时,钢线首先经过如图1所示的右侧,这样钢线切到硅块中后就被固定在硅块中,在进行切割时不容易切斜,同时配合调整切割工艺,入刀时便不会再产生入刀薄厚片,保证了入刀点的厚度均匀一致。

扫描关注微信

扫描关注微信

宁德时代吴凯...

宁德时代吴凯... 天合光能陈奕...

天合光能陈奕... 刘岩: 追光行...

刘岩: 追光行... 黄震院士:大...

黄震院士:大...