2.2 组串式方案分析

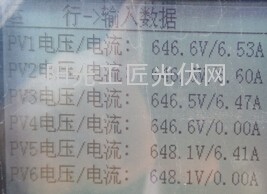

对于组串式方案,逆变器对每个组串的电压、电流及其他工作参数均有高精度的采样测量,测量精度达到5‰(见图5)。利用电站的通信系统,通过后台便可远程随时查看每个组串的工作状态和参数,实现远程巡检,智能运维。对于逆变器或组串异常,智能监控系统会主动进行告警上报,故障定位快速、精准,整个过程操作安全、无需断电、不影响发电量,将巡检、运维成本降至极低水平。

图5 组串式逆变器对组串电压、电流精确测量

2.3 比较结果组串式故障定位快、精准,实现智能运维。

3 故障影响范围及其造成的发电量损失比较

电站建成运行一定时间后,各种因素导致的故障逐渐显现。

3.1 集中式方案分析

就采用集中式方案的光伏系统的各节点及设备而言,不考虑组件自身因素、施工接线因素及自然因素的破坏,直流汇流箱和逆变器故障是导致发电量损失的重要源头。

如前文所述,直流汇流箱故障在当前光伏电站所有故障中表现较为突出。一个1 MW的光伏子阵,一个组串(假设采用20块250 Wp组件,共5 kW)因熔丝故障不发电,即影响整个子阵发电量约0.5%;如果一个汇流箱(16进1出,合计功率80 kW)故障,即导致涉及该汇流箱的所有组串都不能正常发电,将影响整个子阵发电量约8%。因汇流箱通信可靠性低,运维人员难以在故障发生的第一时间发现故障、处理故障。多数故障往往在巡检时或累计影响较大时才被发现,但此时故障引起的发电量损失已按千、万计算。

如果一台逆变器遭遇故障而影响发电,将导致整个子阵约50%的发电量损失。集中式逆变器必须由专业人员检测维修,配件体积大、重量重,从故障发现到故障定位,再到故障解除,周期漫长。按日均发电4 h计算,一台500 kW的逆变器在故障期间(从故障到解除,按15 d计算)损失的发电量为500 kW×4 h/d×15 d =30000 kWh。按照上网电价1元/kWh计算,故障期间损失达到3万元。

3.2 组串式方案分析

同样不考虑组件自身因素、施工接线因素及自然因素的破坏,采用组串式方案的光伏系统因没有直流汇流箱,无熔丝,系统整体可靠性大幅提升,几乎只有在遭遇逆变器故障时才会导致发电量损失。组串式逆变器体积小,重量轻,通常电站都备有备品备件,可以在故障发生当天立即更换。单台逆变器故障时,最多影响6串组串(按照每串20块250 Wp组件串联计算,每个组串功率为5 kW),即使6串组串满发,按照日均发电4 h计算,因逆变器故障导致的发电量损失为5 kW×6×4 h/d×1 d = 120 kWh。按照上网电价1元/kWh计算,故障导致发电损失为120元。

考虑更极端的情况,电站无备品备件,需厂家直接发货更换,按照物流时间7 d计算,故障导致发电损失为120元/d×7 d= 840元。

3.3 比较结果

两种方案对比计算数据见表1。

表1 两种方案对比计算数据

注:1.组串每串按20块250 Wp组件串联计算,每个组串功率5 kW;

2.直流汇流箱按16进1出计算,每个汇流箱合计功率80 kW;

3.日均发电按4 h计算,集中逆变器修复时间按15 d计算,上网电价按1元/kWh计算。

从表1可以看出,相比集中式方案故障损失动辄上万的情况,组串式方案优势显而易见,其因故障导致的损失仅相当于集中式方案的几百分之一到几十分之一。

扫描关注微信

扫描关注微信

宁德时代吴凯...

宁德时代吴凯... 天合光能陈奕...

天合光能陈奕... 刘岩: 追光行...

刘岩: 追光行... 黄震院士:大...

黄震院士:大...