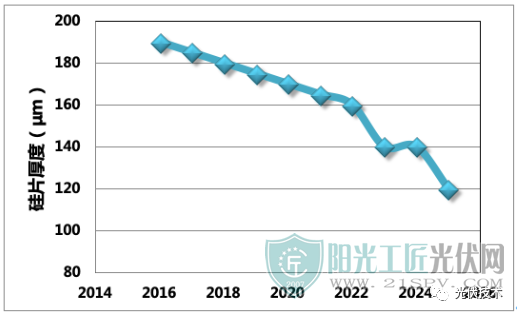

硅片薄片化,不仅有效减少硅材料消耗,而且薄片化所体现出的硅片柔韧性也给电池、组件端带来了更多的可能性。从实际发展结果来看,2022年的切片已经在朝着低于140微米的厚度前进。

图1 PERC 硅片厚度变化趋势图(数据来源:能源头条)

伴随着硅片厚度的减薄,在硅片的吸片及传输过程中,翘曲更大,不可控的撞击几率也会增加;并且硅片越薄,硅片的断裂强度越低,这些都会增加薄硅片的碎片风险,例如140um厚度的硅片相对比210um厚度的硅片,断裂强度降低~40%。

不同厚度硅片的断裂强度对比

2. 影响电池产线碎片率的因素

2.1 硅片表面状态

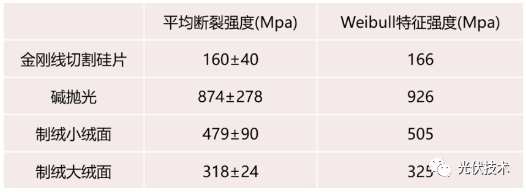

在硅片的太阳电池制造工艺过程中,不同的表面状态对断裂强度也有非常明显的影响。

a. 切割表面;

b. 经过化学腐蚀抛光去除表面损伤层之后的表面;

c. 相对小绒面的表面;

d. 是大金字塔表面结构。

对应几种表面状态的硅片断裂强度下图所示,抛光表面的硅片断裂强度最高,小绒面硅片其次,而原始切割硅片断裂强度最差。

大绒面与小绒面相比,金字塔底部的山谷数目更少,在断裂强度测试中,山谷区域的应力大于小绒面样品,因此断裂强度相对较低。

切割硅片表面有很多的微裂纹,在测试断裂强度的实验中,微裂纹位置极易成为应力集中点,导致硅片在降低强度下碎裂。化学抛光表面去除了表面微裂纹及损伤,同时表面平整度较高,不易出现应力集中点,因此断裂强度最高。

不同表面状态硅片的断裂强度对比

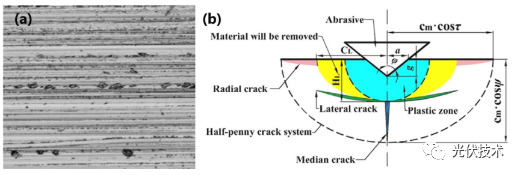

2.2 金刚线切割中的表面非晶层

a. 是金刚线切割的硅片表面的显微图,硅片表面形成沿着金刚线行进方向的线条中凸起和沟壑。

b. 是金刚线切割硅片表面的作用面结构示意图,在切割过程中,金刚石颗粒的周围形成塑性应变区和缺陷应变区,同时产生沿着硅片表面方向的横向微裂纹及深入硅片内部的内部微裂纹,切割后的表面层部分区域变成非晶态。

金刚线切割过程中,有很多的切割参数,包括金刚线的线速度、硅锭的进给速度、金刚线的直径、金刚石磨粒的尺寸及分布密度等。

2.3 吸盘的压缩空气流速及吸片方式

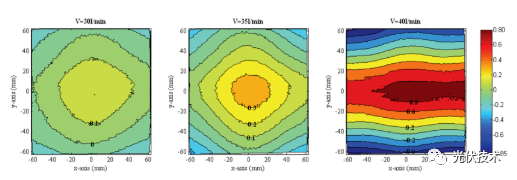

不同的气体流量就会形成不同的吸力,不同的吸力进而会引起硅片不同的变形量,当气体流速从30L/min增加到40L/min,硅片的变形量从不到0.2mm增加到约0.8mm。

伯努利吸盘工作原理示意图

伯努利吸盘不同气体流速造成的硅片变形量

在太阳电池产线中,还有部分使用的是多个小尺寸真空吸盘的组合,硅片中静态应力的理论模拟图,从以下这四种组合来看,四个正方形分布的吸盘组合静态应力最低,在产线上可以通过真空吸盘吸片方式的优化,减少硅片碎裂的风险。

几种小尺寸真空吸盘组合吸起的硅片中静态应力的理论模拟图

2.4 切割硅片的表面粗糙度

硅片表面粗糙度会对硅片的断裂强度有较明显的影响,以下实例是砂浆切割方式得到的硅片。

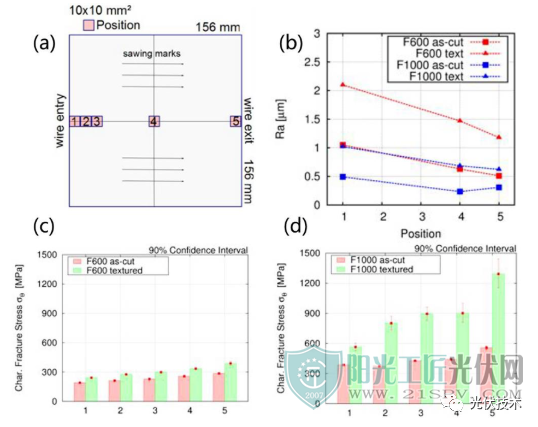

a. 实验对比片的取样方式示意图,在同一片的中部位置,分别从左到右切割出10mm×10mm的样品片,图中左边是进线方向,右侧是出线方向。在砂浆切割中,一般规律是进线方向的粗糙度大于出线方向的粗糙度,

b. 主要原因是切割颗粒逐渐变得圆滑,粗糙度降低。图中使用了两种粒径的磨粒,F600粒径约9微米,F1000粒径约4.5微米。可以看出小粒径的磨粒切割出的硅片粗糙度更低。

c和d表示断裂强度均是从1-5逐渐增加,与粗糙度的变化相对应。因此,在其他条件类似的条件下,粗糙度数值越低,硅片的断裂强度越高。

原标题:硅片,薄片,碎片?

扫描关注微信

扫描关注微信

宁德时代吴凯...

宁德时代吴凯... 天合光能陈奕...

天合光能陈奕... 刘岩: 追光行...

刘岩: 追光行... 黄震院士:大...

黄震院士:大...