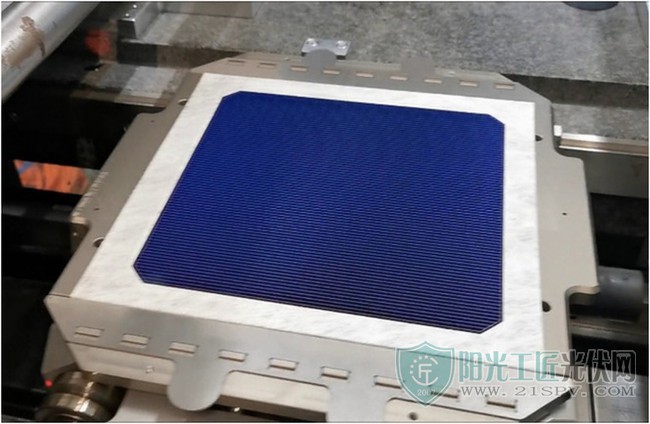

SHJ太阳能电池,在运输穿梭车上带有旋转丝网印刷的正面网格。

图片来源:Fraunhofer Institute for Solar Energy Systems (ISE), Energy Technology, Creative Commons License CC BY 4.0

科学家们利用圆网印刷(RSP)通过Fraunhofer ISE自己与德国自动化公司ASYS Automatisierungssysteme GmbH合作开发的“Rock-Star”演示机对双面SHJ太阳能电池进行正面和背面金属化。

该机器能够实现每个太阳能电池仅0.6秒的循环时间,这意味着吞吐量增加了1.5倍。它还可以在内联配置中实现高达每小时8,000片晶圆的吞吐量。“然而,必须克服某些技术挑战,直到这些技术能够严重挑战FSP[平板丝网印刷]在太阳能电池金属化领域的主导地位,”科学家们说。

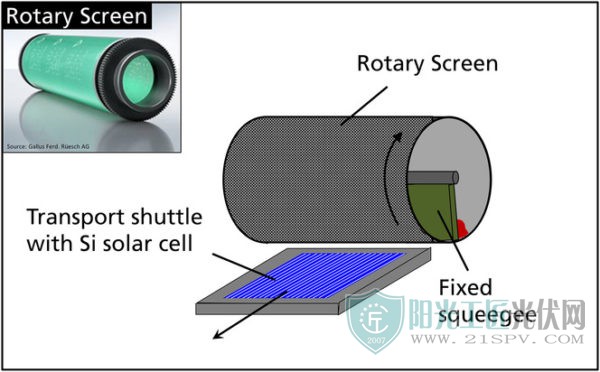

RSP单元基于基于网格的圆柱筛网,具有部分打开的乳化层,可用作印刷形式。在印刷过程中,圆柱体旋转,糊状物通过丝网内的聚氨酯(PU)刮刀通过旋转网布的开放区域印刷。晶圆通过真空固定载体上的印刷单元运输。

“印刷形式基于细不锈钢网,该网用薄的电镀镍层增强,以提高网的稳定性,”研究小组说。“与用于FSP丝网的细网相比,旋转网需要相当厚的线材厚度,以便在印刷过程中具有足够的稳定性。

根据研究人员的说法,RSP技术在演示机器上以最大机器速度的50%(每个单元0.86秒)和70%的机器速度(每个细胞0.65秒)成功进行。“在虚拟生产线中,这些循环时间对应于大约4100(50%速度)和5500(70%速度)单元的总吞吐量h−1在一条轨道上,“他们强调说。

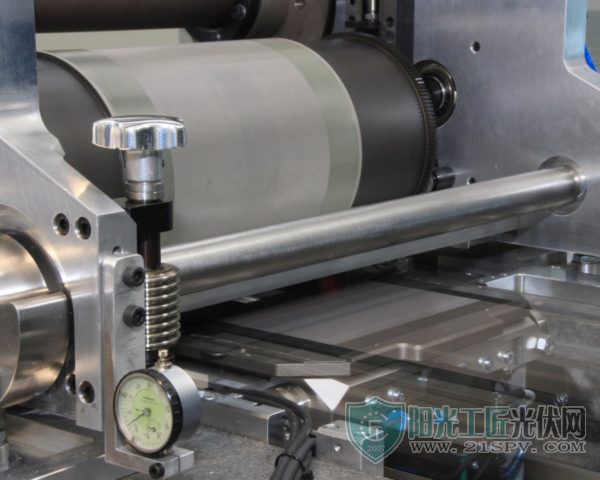

硅片的金属化是通过Rock Star机器中的旋转丝网印刷。

图片来源:Fraunhofer ISE

“使用RSP进行正面和/或背面金属化,与FSP参考工艺相比,平均湿银浆铺设量减少了60-70%(完全RSP印刷单元)和49%(RSP背面,FSP正面),”他们进一步解释道。“这相当于双面太阳能电池完全或部分用RSP金属化的银总消耗量非常低,为6-9mg W,而RSP为17 mg W。

该小组在发表在《能源技术》杂志上的研究“异质结太阳能电池的旋转丝网印刷金属化:迈向高通量生产与非常低的银铺层”中介绍了其发现。

原标题:通过轮转丝网印刷降低银消耗的异质结太阳能电池

扫描关注微信

扫描关注微信

宁德时代吴凯...

宁德时代吴凯... 天合光能陈奕...

天合光能陈奕... 刘岩: 追光行...

刘岩: 追光行... 黄震院士:大...

黄震院士:大...