硅基光伏电池技术发展历经多代更迭,物理上逐渐逼近了其光电转换效率的理论极 限,技术上已经进入大范围成熟商用的阶段。1973年,采用铝背场钝化技术的BSF (Aluminium Back Surface Field,铝背场电池)问世,理论极限效率20%。1982年, 采用氧化铝局部钝化技术的PERC(Passivated Emitter and Rear Contact,发射极 钝化和背面接触)技术被发明,钝化效果优于BSF技术,电池极限效率增长到23%。 目前,TOPCon(Tunnel oxide passivated contact, 隧穿氧化层钝化接触)、HJT (Heterojunction with Intrinsic Thinfilm,异质结)和IBC(Interdigitated back contact, 交叉背接触)技术开始推进广泛商用。最新一代IBC电池光电转换效率有望达到26% 以上。TOPCon、HJT采用新的钝化接触结构来提高钝化效果从而提高转换效率,IBC 则是将电池正面的电极栅线全部转移到电池背面,通过减少栅线对阳光的遮挡来提 高转换效率。IBC作为平台技术与TOPCon技术的叠加成为“TBC”电池,与HJT技术 的叠加成为“HBC”电池。

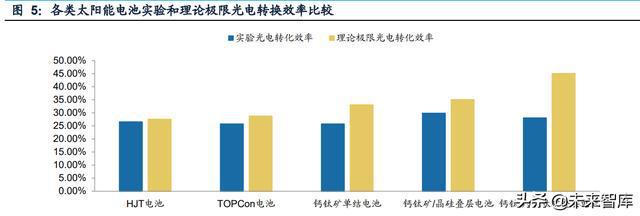

随着TOPCon、HJT、IBC等技术逐步成熟,逼近其光电转换效率理论极限,业界开 始寻找新一代太阳能技术。钙钛矿太阳能电池(perovskite solar cells)实验室光 电转换效率迅猛增长,叠层电池的实验转换效率已经超越硅基太阳能技术。洛桑联 邦理工学院(EPFL)和瑞士电子与微技术中心(CSEM)共同研发的钙钛矿/硅叠层太阳 能电池光电转换效率31.3%。钙钛矿太阳能电池具有光吸收系数高和载流子迁移率 高,载流子扩散距离长、带隙灵活可调并且制备工艺简单,原材料成本相对低廉等 优势。随着钙钛矿电池稳定性持续改善,未来钙钛矿电池结合叠层技术,可制成钙 钛矿/硅或钙钛矿/钙钛矿叠层太阳能电池。据scientific report结果,双结叠层电池 理论极限光电转换效率45%左右,三结叠层电池理论极限光电转换效率49%左右。 钙钛矿太阳能电池是一种新型薄膜太阳能电池,它利用钙钛矿型金属卤化物半导体 作为吸光层材料,吸收光子,产生电子对,驱动电池。过去十几年,钙钛矿电池效率从3%提升到28%,增速远高于硅基电池的发展速度,13年时间走完了硅基电池40年 的发展历程。

(一)钙钛矿太阳能电池,光伏产业的新希望

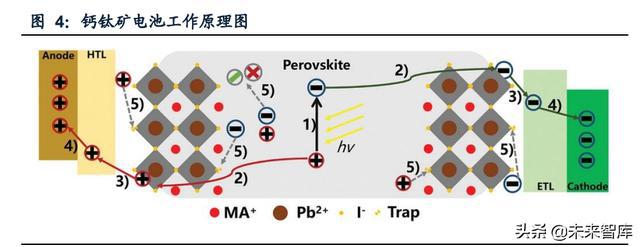

早期,钙钛矿指一种金属矿物。现在,钙钛矿泛指具有和钛酸钙(CaTiO3)相同或 类似晶体结构的离子晶体,结构式为AMX3。常用的钙钛矿电池材料中,采用+1价有 机或无机阳离子占据A位,例如金属铯离子(Cs +)有机甲胺离子(CH3NH2 +,简记 为MA+)和有机甲脒离子(CH(NH2)2 +,简记为FA+)M位金属为铅离子(Pb2 +)或 (Sn2+),X位为卤素离子碘离子(I -),溴离子(Br -),氯离子(Cl -)。M位金属 阳离子与X位卤素阴离子在空间形成八面体结构,A位基团位于这些八面体的空隙中, 撑起整个结构。

1. 光电转换效率很高,性能优越。钙钛矿材料吸光系数很高,传统薄膜太阳能电池 吸光层材料GaAs在可见光区域内的吸收系数大约为10 4cm-1,明显低于常用钙钛矿 材料甲氨铅碘(CH3NH2PbI3)的吸收系数10 5cm-1。光照条件下,钙钛矿材料产生的 光生电子空穴对数量多,质量好,分离距离很远,寿命很长,不会湮灭。方便了设计 较厚的钙钛矿层,更充分吸光。

2. 材料制造成本低,合成方法简单。对比硅需要1500℃+高耗能生产,钙钛矿材料 的材料制造成本相对较低,合成方法很简单。

3. 具有可设计性,可实现自由调控吸光带隙(1.2~3eV)。通过调整A、B和X含量 可以获得不同组分钙钛矿材料,对应钙钛矿材料的带隙及能级分布也各不相同,通 过卤族元素替换,Pb-Sn合金和阳离子工程,实现钙钛矿能带隙连续调控(1.2~3eV)。 硅电池的能带隙难以调控,极限效率仅为29%左右,单层钙钛矿电池理论最大光电 转换效率在30%以上。带隙可调控也为构建叠层电池创造了条件,不同能带隙钙钛 矿层组成叠层太阳能电池,每个能带层吸收不同波长的太阳光,拓宽了太阳能光谱的利用范文,增大了光能的利用效率,叠层电池的极限效率有望突破40%。

目前,钙钛矿材料作为太阳能电池潜力材料,还有以下的机遇与挑战: 1. 大规模制备钙钛矿层技术不成熟。实验室中测试的钙钛矿电池一般小于等于1 cm2。实验室中使用匀胶机旋涂仪制备钙钛矿薄膜。旋涂法只能制备小面积均匀薄膜, 而且会浪费大量原料,不能进行大面积薄膜制备。制备大面积钙钛矿薄膜的技术正 是各家设备厂商技术研发,争夺市场的新机遇。 2. 钙钛矿材料的稳定性不足。硅基太阳能电池寿命可达到20年以上,但目前钙钛矿 电池有效寿命还不够长。光照,热量,电场,水均会促进钙钛矿材料中的离子迁移, 进而破坏电池,所以进行组分调控,掺杂,控制晶界,表面修饰,从而抑制离子迁 移成为学术界的研究热点。 钙钛矿电池进一步走向产业化,还需要针对器件性能和稳定性开展更为深入的研究。

1. 顶电极。在玻璃上镀一层氧化铟锡(ITO)或氟化氧化铟锡(FTO),作为电池电 极。 2. 电子传输层。可接受负电荷,传输电子载流子,一般由N型半导体构成。正式结 构中常用的电子传输层有致密或介孔的TiO2或SnO2,有机小分子如C60或者纳米复 合材料物质等,一般通过在顶电极上涂布,然后退火形成。 3. 钙钛矿层。由上文介绍的碱金属卤化物钙钛矿和有机金属卤化物钙钛矿组成,通 过涂布后退火或真空沉积形成。 4. 空穴传输层。接受传输空穴载流子,由P型半导体构成。常用的有spiro-OMeTED(正式结构常用),PTAA(反式(反式结构常用))等物质。该层占钙钛矿太阳能 电池总成本的一半以上。因此,开发新型高性能低成本空穴传输层也是钙钛矿太阳 能电池研究的热门方向。 5. 底电极。镀金或银等金属作为电极。

钙钛矿太阳能电池光电转换效率提升快,理论效率极限更高。钙钛矿材料吸光系数 远高于晶硅材料,光电转换性能极好,可制成效率极高的太阳能电池。目前单结钙 钛矿电池最高效率25.7%(韩国蔚山科技大学UNIST),全钙钛矿叠层最高效率28.0% (南京大学谭海仁课题组)。钙钛矿材料可以通过调整材料配比改变能带间隙,进 而改变吸收阳光的光子波长成分,理论单结极限光电转换效率为33%,远高于晶硅 电池(<29%)。

钙钛矿电池效率提升速度远远快于晶硅类电池, 13年来,钙钛矿电池的光电转换效 率从3.8%提升到28%,晶硅类电池完成这一进程花了40年以上。钙钛矿太阳能电池 研究起始于2009年,日本桐荫横滨大学Miyasake教授率先将钙钛矿材料甲氨铅碘, 甲氨铅溴应用于染料敏化太阳能电池,获得了3.8%的光电转换效率,这被公认为钙 钛矿太阳能研究电池的开端。2012年,Michael Gratzel等将一种新型有机空穴传输材料Spiro-OmetaD引入到钙钛矿太阳能电池中,率先完成了全固态钙钛矿电池,效 率9.7%。2015年,韩国蔚山科技大学教授Sang II Seok通过阳离子交换和钙钛矿层 材料改进,把光电转换效率提高到20%以上。2021年,瑞士洛桑联邦理工学院教授 Michael Gratzel和韩国蔚山科技大学教授Jin Young Kim联合团队创造了25.7%的钙 钛矿单结电池效率记录。2022年6月,南京大学教授谭海仁团队创造了28.0%的钙钛 矿/钙钛矿叠层电池记录。2022年7月洛桑联邦理工学院(EPFL)和瑞士电子与微技术 中心(CSEM)共同创造了钙钛矿-硅叠层光伏电池新的世界纪录,达到31.3%。

与晶硅电池相比,钙钛矿电池在效率极限方面具有一定的优越性。晶硅电池的理论 极限效率较为明显,目前最高的晶硅电池实验效率为26.5%(隆基N型异质结HJT电 池,2022年六月)。钙钛矿电池可以通过调节钙钛矿材料的成分配比,加入促进剂, 调节钙钛矿材料吸光能带隙大小,达到单结电池极限光电转换效率33%。钙钛矿材 料有一定透光性,可组成多结太阳能电池。钙钛矿与晶硅电池叠层形成钙钛矿/硅叠 层电池,理论极限效率35%。两个钙钛矿电池叠加形成钙钛矿/钙钛矿叠层电池,极 限光电转换效率为45%。

(二)钙钛矿光伏电池持续突破,成本优势凸显

钙钛矿电池材料成本低,结构简单,制造工艺流程短,生产能耗低。以1GW产能投 资来对比,晶硅的硅料、硅片、电池、组件全部加起来,需要大约9亿、接近10亿元 的投资规模,而钙钛矿1GW的产能投资,在达到一定成熟度后,约为5亿元左右,是 晶硅的1/2。 钙钛矿组件制造工艺流程短,在单一工厂45分钟内即可完成从原材料到组件的制造。据协鑫纳米的披露,100兆瓦的单一工厂,从玻璃、胶膜、靶材、化工原料进入,到 组件成型,总共只需45分钟。而对于晶硅来说,硅料、硅片、电池、组件需要四个 以上不同工厂生产加工,倘若所有环节无缝对接,一片组件完工大概也要三天左右 时间,用时差异很大。

钙钛矿材料含铅,但相同尺寸中只有晶硅器件1/10,不会造成环保问题。因为钙钛 矿材料B位置为铅离子,有很多对钙钛矿组件造成铅泄露的担心。但实际上钙钛矿电 池钙钛矿层极薄,只有0.3微米左右,含铅量很小。每一块标准尺寸的晶硅组件里大 概有18克左右的铅,而同样尺寸的钙钛矿组件,含铅量不会超过2克,钙钛矿的含铅 量只有晶硅的1/10。

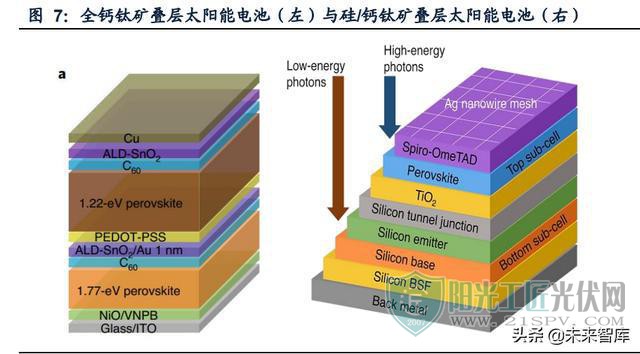

(三)钙钛矿叠层太阳能电池,创造光电转换效率新极限

在国家发改委发布的《中国2050年光伏发展展望》中指出:在高效单结硅电池基础 上,更高效的双结叠层电池有望实现低成本规模化发展。这为我们指明,高效率叠 层电池是未来光伏技术发展的重要方向。钙钛矿层和传输层材料可以选取透光材料, 而且钙钛矿层吸光成分可调控,所以有希望制造出全钙钛矿叠层太阳能电池与硅/钙 钛矿叠层太阳能电池。 钙钛矿/钙钛矿叠层电池或钙钛矿/晶硅叠层电池兼具超高效率(理论极限效率40%+) 和低成本的突出优点,有望成为光伏产业的终极科技。现在商用的PERC、TOPCon、 HJT电池,均为单结电池,只具有一个PN结,Shockley-Queisser理论极限功率约为 33%。多结太阳能电池指具有多个PN结的太阳能电池,双结叠层太阳能电池的理论 极限效率是45%,三结叠层太阳能电池的理论极限效率高达49%。构筑具有多个吸 光层的多结叠层器件,利用不同能带隙吸光半导体材料吸收不同能带的太阳光,可 充分降低光生载流子的热弛豫损失,拓宽太阳能光谱的利用范围,进而有效提升光 伏电池的极限效率。传统的III-V族/晶硅叠层电池效率虽然高,但制备复杂,成本昂 贵,一般应用于卫星,飞船等空间应用,不能进行大规模商用。硅薄膜/有机薄膜太 阳能叠层电池成本较低,可柔性制造,但效率相对较低,尚未进入商用。

除了全钙钛矿叠层电池,钙钛矿/晶硅叠层电池是另一种有效技术路线。将一个钙钛 矿太阳能电池生长在晶硅电池上,构成钙钛矿电池和晶硅电池的串联结构。目前在 平面硅上,可实现溶液涂布法制备钙钛矿层,电荷传输层。不过此种方法中表面的 光学反射较大,浪费的光能较多。而且,因为需要光滑的表面进行涂布钙钛矿电池 材料,与如今的商业化硅晶电池技术中双面制绒,不平表面的状态不匹配。如果需 要配合双面制绒的硅电池成熟工艺,过去只能使用气相沉积法制备钙钛矿电池。现 在,第一步真空沉积无机盐层,第二步气刀辅助液相涂布有机盐的技术被提出,有 望实现绒面硅电池上钙钛矿薄膜的保形生长。

(四)钙钛矿电池制备,从实验室迈向产业化

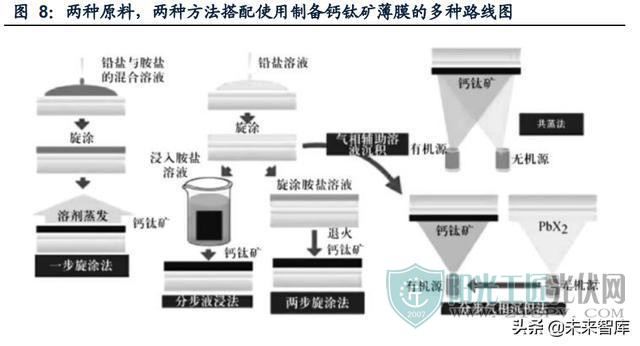

下面简单介绍在实验室中制造钙钛矿电池的工艺过程,并探讨其规模化生产的可行 性。制作钙钛矿电池的基本过程主要是一层层累置电池材料。 1. 准备底电极层。清洗玻璃+氧化铟锡(ITO)电极一体的基底片,实验室中一般是 1cm*1cm的。 2. 制备电子传输层。首先对二氧化锡分散液进行稀释处理,将二氧化锡分散液与超 纯水会和稀释,过滤后将分散液低价在ITO基底上,在匀胶机上进行旋涂作业,制备 成均匀的薄膜。旋涂后将基片在空气中150℃退火30分钟,冷却至室温得到二氧化锡 电子传输层。 3. 制备钙钛矿层。一般来说,制备钙钛矿层需要两种原料:无机盐(如PbI2)和有 机盐(如CH2NH2I)。实验室中常使用旋涂法或气相沉积法使两种材料分布在基底上 最后退火加热,形成钙钛矿晶体。旋涂法的具体过程:将一定浓度的铅盐和有机盐 溶于DMF和DMSO的混合溶液中,搅拌溶解后制得钙钛矿前驱体溶液。然后,采用 一步反溶剂法旋涂制备钙钛矿薄膜,将得到的前驱体溶液滴在基片上,在旋涂过程 中向基片中央滴加氯苯,得到钙钛矿前驱体薄膜,退火后制得钙钛矿薄膜。 不同工艺,不同材料成分差异会影响钙钛矿晶粒的大小,进而显著影响钙钛矿太阳 能电池的光电转换效率。使用气相沉积法,需要真空蒸镀,生产成本较高,而且产生 的晶体比较小,导致电池效率比较低。均匀涂布实现薄膜制备是较好的技术路线。

4. 制备空穴传输层。首先,将520mgLi-TFSI溶于1mLACN中,待溶解完毕,向 72.3mgSpiro-OmetaD中加入17.5μLLi-TFSI/ACN溶液,28.8Μl四-叔丁基吡啶以 及1mLCB,得到Spiro-OmetaD溶液,将溶液滴加在钙钛矿薄膜上,旋涂后制得 Spiro-OmetaD空穴传输层。 5. 制备底电极层。将电池放入模具,置入镀膜机,采用真空热蒸镀的方法沉积金或 镀银膜。至此,完成钙钛矿电池制备,再通过仪器测试电池的光电转换效率。 钙钛矿电池的效率,成本与晶硅电池相比具备明显优势,产业化进程方兴未艾。未 来解决稳定性和大面积制备问题,即可具备广泛商用的可能性。

二、解决大面积钙钛矿薄膜制备技术痛点,实现高效率光伏组件制备

钙钛矿电池的产品结构原理和硅基电池差距巨大,因此,需要设计全新的工艺流程, 生产线设备。其中,制备大面积高性能高稳定性均匀高质量的薄膜,是其中的主要 技术痛点。各企业的钙钛矿组件和技术路线有较大的不同,优劣也尚无定论。未来, 随着产业化过程不断推进,优胜劣汰后有望日渐清晰。

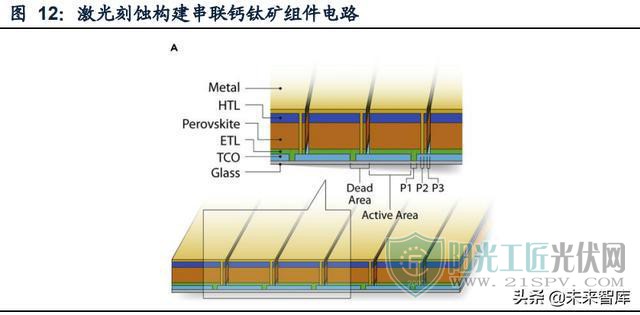

钙钛矿太阳能电池由多个功能薄膜叠加而成,所以制备钙钛矿太阳能电池的基本方 法是在基底上一层层累置薄膜。工艺流程为:原料顶电极ITO/FTO入线→激光刻蚀 →清洗→制备第一电荷传输层薄膜→退火/干燥→制备钙钛矿层薄膜→退火烘干→ 制备第二电荷传输层薄膜→退火/干燥→激光刻蚀→底电极制备→激光刻蚀→测试 分拣→封装→测试贴牌→装箱出库。

(一)大面积高品质薄膜制备技术是关键

钙钛矿电池技术的关键工艺环节是制备三个高性能长寿命大面积薄膜层(电子传输 层-钙钛矿层-空穴传输层)。根据不同功能层的理化性质不同,各家设备厂商积极探 索多种薄膜制备方案。制备第一电荷传输层(正式为电子传输层ETL,反式为空穴传 输层HTL),可以采用磁控溅射,涂布印刷等方法。制备钙钛矿层,一般使用涂布印 刷或沉积方法。制备第二电荷传输层时(正式为空穴传输层HTL,反式为电子传输层 ETL)需要避免过于激烈的刺激破坏钙钛矿层,只能使用反应式等离子体沉积RPD 或涂布等相对温和的手段。

1. 磁控溅射物理气相沉积技术:在真空中,高能粒子轰击材料表面,使 其原子获得足够的能量而逸出表面,到达衬底凝结成膜。电子在电场E的 作用下,在飞向基片过程中与氩原子发生碰撞,使其电离产生出Ar正离 子和新的电子。新电子飞向基片,Ar离子在电场作用下加速飞向阴极 靶,并以高能量轰击靶表面,使靶材发生溅射。此空间树技术成膜速率 高,基片温度低,膜的粘附性好,可实现大面积镀膜。在钙钛矿电池的 制备过程中,磁控溅射可用于第一电荷传输层的制备。

2. 反应式等离子体镀膜RPD技术:使用低能量高密度电子束升华靶材产生高解离率 的离子镀着在衬底的表面。与磁控溅射PVD相比,RPD技术离子轰击能量更低,不 损伤衬底表面,保持良好的接口特性,薄膜的载子迁移率超高。RPD设备比传统的 物理气相沉积设备,优势在于可以减少对钙钛矿电池的轰击损害,有利于提高转换 效率和良率。

3. 蒸发蒸镀技术:真空条件下,将镀料加热蒸发或升华,材料的原子或分子直接在 衬底上成膜的技术。如采用电阻加热蒸发源的蒸发镀膜技术,一般用于蒸发低熔点 材料,如铝、金、银、硫化锌、氟化镁、三氧化二铬等。在钙钛矿电池制备过程中, 蒸发蒸镀技术可用于钙钛矿层,背电极层和载流子传输层的制备。

钙钛矿层薄膜制备技术水平还不成熟,多种技术路线并行探索,竞争激烈。现存技 术路线介绍如下:(这些方法也可以用作电荷传输层制备)。

1. 溶液涂布法。由涂布装置带动钙钛矿前驱体溶液在基底上相对运动,由液体的表 面张力和基底接触形成一层均匀的薄膜,由涂布装置的不同,可分为刮刀涂布(blade coating process)、狭缝涂布(slot-die coating process)和丝网印刷(screen printing process)。刮刀涂布法利用刮刀将钙钛矿前驱体溶液分散到基底上,所制备钙钛矿 薄膜的厚度由前驱体溶液浓度、刮板与基底缝隙宽度和刮涂的速度决定。狭缝涂布 法从狭缝涂布头喷出钙钛矿前驱体溶液,同时刮出一个薄膜平面。相对于刮刀涂布 法,狭缝涂布法可以通过控制系统进行狭缝宽度、移动速度和输液速度的调整,对 薄膜质量进行更精细化调控。除此之外,狭缝涂布的方法可以将溶液密封在储液罐中,既能够提高溶液利用率,又能保证溶液浓度的统一和减少对操作人员的影响。 相对于前两种制备方法而言,丝网印刷法是通过丝网的数目和厚度调整制备薄膜的 厚度,对丝网制备要求较高。

2. 溶液喷涂法。通过在喷头内部施加压力的方法将钙钛矿前驱体溶液从喷头内挤出 并在基底上成膜的技术。喷涂法中常用的喷头有高压气喷头和超声喷头等。喷墨打 印法利用喷头内部压电材料形变将溶液挤出,按照预设程序进行相对运动,可以按 要求制备不同图案,避免了制版的过程,提高了钙钛矿原料的利用率。两种喷涂方 法都可以通过调整钙钛矿溶液的浓度,喷头与基底之间的距离和喷涂的速度等调节 钙钛矿成膜形态。

(二)防水防氧化防铅泄露,封装技术是保障

钙钛矿电池对封装的要求远高于硅基电池,需要做到全寿命隔绝空气密封。钙钛矿 遇水、遇氧气,受到紫外线直接照射,就会发生材料改性分解,功能丧失。为降低环 境因素的影响,选择合适的封装材料,封装工艺必不可少。传统的“封边”式封装, 器件内部存在空腔,气体分子能够在器件内扩散,溢出,无法维系体系内部平衡。绝 对密闭的封装能促使钙钛矿的在夜间再生修复,提升钙钛矿电池的循环寿命。钙钛 矿太阳能电池封装材料和工艺需要满足以下条件: 1. 化学惰性,在封装过程中可以和钙钛矿器件直接接触,且不会对钙钛矿材料、传 输层材料或者器件结构造成破坏。 2. 材料具有长久的阻水阻氧和阻紫外的特性;在长时间光照黑暗,冷热交替循环后, 不发生裂纹,气孔等疲劳损伤。 3. 由于钙钛矿材料和电荷传输材料的低耐热性,封装过程需要在低温下(通常小于 150℃)进行。 4. 成本低、易于加工、绿色环保。

(三)激光刻蚀构建钙钛矿组件串联结构是点缀

通过多道激光刻蚀,构建钙钛矿电池中的电路结构,把多个钙钛矿电池串联成组件。 进行3次平行的激光刻蚀,分别称P1、P2和P3。 P1激光刻蚀:在透明导电电极TCO沉积后,电荷传输层沉积前,进行激光刻蚀,形 成彼此独立的条形导电电极。 P2激光刻蚀:在第二电荷传输层沉积后,底电极沉积之前,进行激光刻蚀,去除HTL/ 钙钛矿层/ETL,留下TCO层,形成一个空缝。 进行底电极层沉积,金属会填满这个空缝,从而将一个电池的底电极与下一个电池 的透明顶电极相连。 P3激光刻蚀:去除相邻电池的底电极层/HTL/钙钛矿层/ETL,留下TCO层,将每个钙 钛矿电池分离开来。 至此,每个电池相互独立,前一个电池的顶电极连接着下一个电池的底电极,形成 的串联的电路结构。通过三次激光刻蚀,实现了从钙钛矿电池到组件的串联电路结 构设计。此外,封装时还需要第四次激光刻蚀。

(四)钙钛矿电池产业发展展望

尽管目前还没有大规模产业化组件的大规模落地发电,但是业界对钙钛矿电池关注 度非常高,钙钛矿电池商业化应用蓄势待发。未来钙钛矿电池电池将从以下几个方 面精进发展: 1. 优化器件性能,实现组件商用。从效率、面积和稳定性多方面实现技术的攻关与 突破,并同步开发大面积钙钛矿电池生产设备,致力于低成本钙钛矿太阳能组件生 产。 2. 发展叠层电池技术,突破效率极限。多钙钛矿层或钙钛矿层叠加硅层,制成叠层 电池,效率有望达到40%以上。 3. 另辟蹊径,柔性钙钛矿电池助力柔性电子发展。柔性电子技术,可构建基于无线 传感器的物联网系统,可穿戴健康检测系统,柔性显示系统等。钙钛矿柔性电池解 决了自驱动系统的能量来源问题,有望为柔性电子产品提供可持续的绿色能源。

三、企业量产跃跃欲试,设备厂商摩拳擦掌

(一)国内外企业竞技钙钛矿电池研发,我国领跑

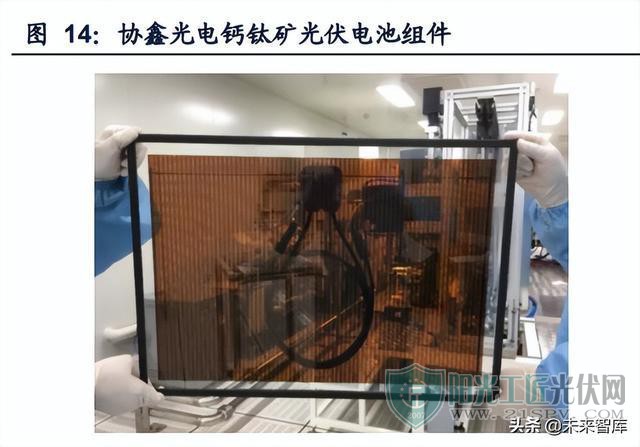

我国企业在钙钛矿电池稳定性提升,组件面积放大等方面进行了一系列技术攻关, 目前走在前列的公司有杭州纤纳光电、苏州协鑫纳米等,天合光能、华能集团等企 业也有所布局。日前,杭州纤纳科技采用独立开发的溶液打印技术,率先投产了百 兆瓦级别钙钛矿太阳能电池alpha组件产线。alpha组件具有高功率、高收益和高减排 的特性,最高功率130W,尺寸全球最大,为1245×635×6.4mm,预计寿命10-25年。 协鑫光电的子公司苏州协鑫纳米科技有限公司于2017年在苏州建成一条10MW级 45cm×65cm钙钛矿光伏组件中试产线,通过采用自主研发的大面积钙钛矿狭缝涂布 方法,辅以大面积钙钛矿溶液结晶成膜技术和先进的内联集成技术,可批量生产具 有商用化价值的45cm×65cm产品,目前该产品的效率已超过15%,处于同类产品中 较高水平。协鑫现已启动100MW钙钛矿电池量产线开始试生产,提前布局异质结以 及钙钛矿叠层电池生产设备。2022年6月7日,1m×2m组件顺利通过冰雹测试,进行 了双85、湿热、LeTID等测试,并开展了前期的千瓦级户外应用测试。

(二)钙钛矿电池设备研发,助力钙钛矿电池成熟商用

钙钛矿电池原料用量少,不稀缺;其关键技术壁垒将建立在设备端。国产设备厂商 德沪涂膜、捷佳伟创、晟成光电、迈为股份、众能光电等积极布局钙钛矿电池设备 研发。 上海德沪为苏州协鑫全球第一条100MW钙钛矿产线供应大尺寸核心狭缝涂布设备。 狭缝涂布技术能在玻璃、不锈钢片、塑料等基体上沉积各种液体化合物,通过精确 控制液体流量和移动的相对速度,来制备所需技术指标的薄膜。制备大面积钙钛矿 层薄膜,精密狭缝涂布设备是核心设备。据上海德沪披露,我国电子级S2S量产狭缝 涂布设备依赖进口,德沪成为我国首次击败日、德巨头的电子级大尺寸狭缝涂布设 备本土企业,质量世界级水平,性价比远高日韩企业。

2022年7月捷佳伟创钙钛矿太阳能电池生产的关键量产设备“立式反应式等离子体 镀膜设备” (RPD)通过厂内验收,将发运给客户投入生产。RPD设备制备薄膜,对 钙钛矿层轰击较小,预计该设备将用于第二电荷传输层的制备。2021年5月,京山轻 机子公司晟成光伏与协鑫光电开展钙钛矿叠层电池技术开发战略合作。经过长时间 研发及实验数据验证,晟成光伏钙钛矿电池团簇型多腔式蒸镀设备现已量产,并成 功应用于多个客户端。晟成光伏团簇型多腔式蒸镀设备,具备完全自主知识产权, 是用于钙钛矿电池制备过程中钙钛矿材料及金属电极材料的蒸镀设备。

原标题:光伏行业专题报告:钙钛矿电池技术,再塑光伏效率天花板

扫描关注微信

扫描关注微信

宁德时代吴凯...

宁德时代吴凯... 天合光能陈奕...

天合光能陈奕... 刘岩: 追光行...

刘岩: 追光行... 黄震院士:大...

黄震院士:大...