这项新技术是由美国北卡罗来纳州立大学研究人员开发的,除了三个小时内可从液体载体中提取99%的氢分子之外,并且铑的使用量也减少了四分之三。特别是该系统易于扩展规模,允许催化剂在商业规模上重复使用。目前北卡罗来纳州已为该技术申请了临时专利。

研究人员表示:在传统的间歇式反应器中,99%的光催化剂是氧化钛,1%是铑,但该技术只需要使用0.025%的铑。铑的比例大量降低,无疑对最终成本产生了很大影响。因为一克铑的成本超过了500美元。

更重要的是,在他们的原型反应器中,氢分子从液体载体中的释放速度也很惊人。论文第一作者、北卡罗来纳州前博士后研究员Malek Ibrahim说:“这比传统的间歇反应器快八倍,后者需要24小时才能达到99%的产率”。

另外,实验中唯一的副产品是氢气和液体载体本身,上一轮循环系统连续运行长达72小时后,只需经过六小时的简单清洁过程,便可重复使用,非常具有可持续。

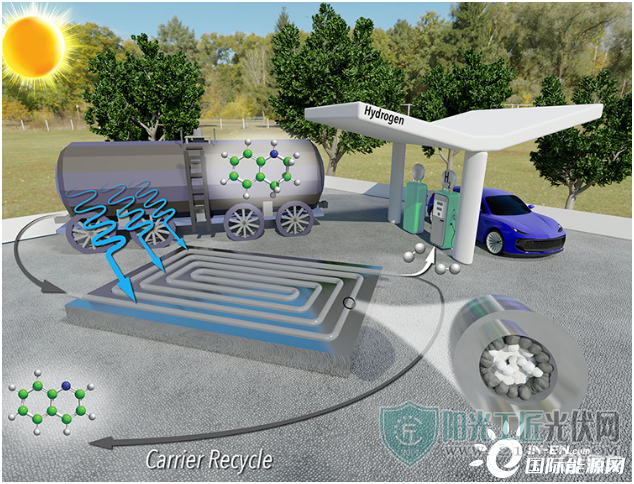

据北卡罗来纳州立大学披露的信息,该新技术成功的一个关键原因,是一个连续流动的反应器。反应器类似于一个装满沙子的薄而透明的管子。“沙子”由微米级的二氧化钛颗粒组成,其中许多都涂有铑。氢液载体被泵入管的一端。镀铑颗粒排列在管的外部,阳光可以照射到那里。这些颗粒就是光反应催化剂,在阳光的作用下,与液体载体反应并释放出气态的氢气分子。

由于研究人员对系统进行了精确的设计,使得只有氧化钛的外层颗粒涂有铑,确保系统使用的铑不超过必要的量。实际操作中,该技术应用还可重复使用光催化剂和阳光,以更快地从液体载体中提取氢气,并使用更少的铑——使整个过程明显降低成本。

在热评君看来,如果该技术一旦能够被正式成功运用,必将进一步推动氢能源汽车的快速发展。目前,该研究成果已发表在化工技术领域著名刊物《ChemSusChem》上,论文名称为“Continuous Room-Temperature Hydrogen Release from Liquid Organic Carriers in a Photocatalytic Packed-Bed Flow Reactor”。

原标题:效率提高八倍成本更低 科学家又发现氢提取新技术

扫描关注微信

扫描关注微信

宁德时代吴凯...

宁德时代吴凯... 天合光能陈奕...

天合光能陈奕... 刘岩: 追光行...

刘岩: 追光行... 黄震院士:大...

黄震院士:大...