日前,蜂巢能源对外发布了超高速叠片技术3.0,并给它起了一个很好听的名字“飞叠技术”。原因之一就是其叠片效率已经非常高,扫清了叠片工艺逆转卷绕的最后一道障碍。

蜂巢能源第一代叠片技术的效率是0.6秒/片,第二代0.45秒/片,而“飞叠”时代,效率达到0.125秒/片,已经媲美甚至赶超卷绕工艺,在叠片赛道上处于绝对的引领地位。

实际上,除了蜂巢能源,近两年弗迪电池、亿纬锂能、中创新航、欣旺达等电池企业在方形电池产品中也在大规模采用叠片工艺,“叠片+长薄刀片电芯”已经成为方形电池的趋势主流。同时,因软包电池制造特性,LG新能源、SK On、远景动力、孚能科技等企业不断扩大产能,电池制造正迎来大规模“叠时代”。

开“方形叠片先河”背后:技术是后来者突围利器

得益于头部电池企业在方形叠片工艺上的持续创新和应用,叠片工艺未来在方形电池中有望得到大规模应用,并超越卷绕成为主流。行业机构预计,到2027年采用叠片工艺制造的电池产能将达到845GWh。

实际上,得益于早期电池形状、尺寸的标准化及设备工艺的成熟,卷绕工艺在圆柱、方形电池领域得到大规模应用,并长期占据主流地位。

但是,随着电动汽车的普及和电动汽车专用平台的陆续出现,为满足续航、安全、寿命和成本需求,电池设计正在向着长薄化的方向发展,电池尺寸越来越大,卷绕工艺的弊端开始显现,如极片上涂层材料不可避免受到较大的弯曲变形,从而导致折弯处形成掉料和死区;卷绕过程中,极片和隔膜所受拉力容易不均匀产生褶皱和对齐度不良等。

与卷绕工艺相比,叠片工艺更适合长薄电芯,且优势开始凸显:

1)更高的能量密度:在相同体积的电芯设计情况下,叠片电芯的能量密度高出约5%左右;

2)更稳定的内部结构和更高的安全性:不存在拐角内应力不均匀问题,每层膨胀力接近,因此可以保持界面平整,内部结构更稳定,同时拐角处受力均匀,断裂风险降低;

3)更长的循环寿命:极耳数量是卷绕电池的两倍,内阻相应降低10%以上,循环寿命比卷绕高10%左右;

4)更适合做大尺寸、高倍率和异型电池。

然而,叠片工艺之所以在过去一段时间没有成为主流,也是因为其有着明显的“短板”:生产效率较低、占地面积大、良率不如卷绕、设备投资大、技术难度大等。

技术路线虽然曲折,但在市场需求驱动下,其虽蜿蜒但总是向前的。

脱胎于整车企业,有着车企基因的蜂巢能源,在创立之初,就对未来电动汽车设计、需求以及电池技术进行了推演,并且坚定了叠片技术未来在方形电池中的方向,持续不断深耕。

蜂巢能源董事长兼CEO杨红新曾对此解释,先入局者不仅在规模上有先发优势,更拥有供应链优势,要和巨头硬拼很难胜出,只有通过创新以及独特的技术才能成为“弯道超车”的那一个。

事实上,技术是后来者突围的利器。彼时,已经洞察叠片在方形中将成为趋势的电池企业应该不只蜂巢能源一家,但蜂巢能源选择的是“最难走的一条路”,同时也是其逆袭并成功跻身全球动力电池头部阵营“最短的路”。

成立仅5年的时间,蜂巢能源在2021年及2022年上半年动力电池装机量已经进入全球TOP10,在中国市场排名第6。同时,依托叠片工艺和技术创新,蜂巢能源已经与长城、吉利、零跑、东风、岚图、小鹏、理想、光束、赛力斯、合众、Stellantis等国内外知名车企建立合作。

“飞叠技术”:蜂巢能源的创新历程

时至今日,“飞叠技术”已经媲美卷绕,将叠片效率、良率和应用带到了新的高度,但是回首这段成绩,可以看出蜂巢能源并非是盲目的“冒险”,也并非是“想撞大运”赌一场,而是由于其背后的研发和创新能力,支撑着它敢于这么做。

一方面,脱胎于整车企业,蜂巢能源有着车企基因,可以更好地从整车的视角去看待动力电池如何更好融入电动平台;另一方面,蜂巢能源成立之前其早期团队就已经在电池领域深耕超过8年,电池领域技术专家遍布国内外;此外,持续的“重研发投入”理念也得以让其在电池创新方面有诸多收获……多重因素让蜂巢能源看到叠片在方形电池中的趋势,深厚的技术实力和庞大的研发团队让其有信心“敢于搏”,最终由其叩开了叠片大规模制造的新时代大门。

从2019年第一代叠片电池0.6秒/片的效率,到2022年0.125秒/片的3倍效率提升,蜂巢能源用了3年的时间,将叠片的核心壁垒攻克,也得以让叠片工艺的多种优势得以在更大层面产业化。

在接受媒体采访时,杨红新也坦承,过去四年,蜂巢能源不仅自身投入了大量人力与财力集中攻克叠片技术,还聘请了国内外资深叠片设备与工艺专家,但在成本控制上始终绕不过去。

然而,蜂巢能源没有放弃,而是不断尝试、创新,不仅在技术层面,蜂巢能源的研发人员甚至亲自参与叠片机的设计,将触角延伸至产业上游,终于突破了叠片的核心痛点。

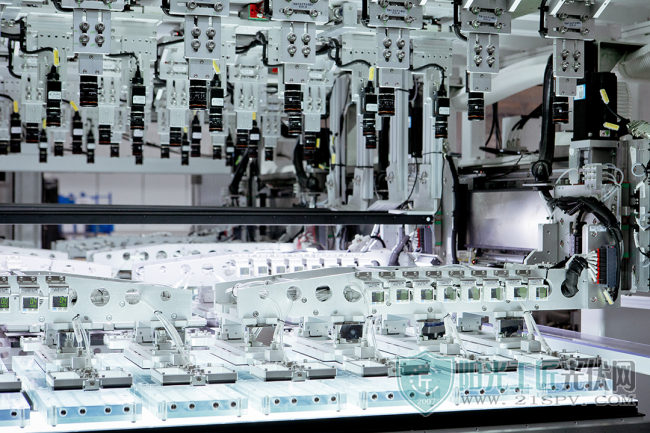

为了解决叠片工艺的短板,蜂巢能源自行设计全套图纸和程序,由博众精工代为生产,打造出第三代“飞叠”技术的叠片机。相较于蜂巢能源上一代叠片机,第三代“飞叠”技术的叠片机占地面积减少达45%,效率提升200%以上。

据介绍,在开发“飞叠技术”时,蜂巢能源研发人员还积极吸取其它行业经验,再结合现有量产的叠片技术与结构,充分融合,形成了组合创新方案。如其叠片效率的提升灵感之一就是来源于易拉罐产线,把原来“一个流”的设备理念转变为批量处理的理念,在一台设备上多片同时切、同时叠,实现了更高效产出,单机设备成本几乎不变的情况下,效率提升一倍。

从这些情况也可以看出,成立以来蜂巢能源不仅一直持开放创新理念,而且科研团队善于融合创新,在叠片工艺上实现突破,这也侧面验证了其研发团队超强的创新能力。

据悉,第三代“飞叠”技术还集成了极片放卷、裁切、热压功能、叠片 CCD 在线监测、HI-POT在线监测,实现单片不良全检。在一致性方面,采用创新压刀结构,叠片对齐精度提升。

除了效率和良率本身,其它各项技术的加持和融合,使得叠片工艺相较于卷绕实现质的提升,带动了大电芯、长电芯、大产线制造的变革,这也许是蜂巢能源将其命名为“飞叠”的原因所在。

技术和产品不断突破业界壁垒背后,是蜂巢能源在研发领域持续的重金投入。其IPO招股书显示,近三年蜂巢能源研发费用占营业收入比例高达20.71%,处于行业领先水平。

动力、储能电池“叠变”开启

叠片电池更高能量密度、更稳定内部结构、更长循环寿命、更安全等特点,不仅非常匹配长薄化的电芯,还与大容量电芯生产工艺有着更高的匹配度。

受储能市场快速爆发增长带动,2022年中国乃至全球储能市场快速爆发,大储能电芯成为储能产品焦点和技术趋势,包括蜂巢能源、亿纬锂能、海辰储能、远景动力、弗迪电池、中创新航都推出了基于叠片工艺的储能电池。

业内分析指出,随着储能电芯不断突破280Ah甚至更高,储能领域将成为继软包电池之后,叠片电池出货的新增长极。

因为动力、储能两个大市场的爆发,业内推测2023年全球锂电池出货量就将进入TWh阶段,面对叠片电芯市场需求的快速增长,蜂巢能源也在同步布局相应产能。

据杨红新透露,蜂巢能源在投建成都、上饶、盐城、常州生产基地的时候,厂房产线已经按照“飞叠技术”进行了规划。

独行快、众行远。当前,叠片工艺逐渐在方形产品中被认为是主流趋势,头部电池企业纷纷进行相关工艺研发和产线布局。

在蜂巢能源看来,要推动动力、储能电池真正进入“叠时代”,把叠片蛋糕做大,必然是产业链主流企业多数采用效率更高、成本更低的叠片工艺。为推动整个行业叠片效率和良率的提升,满足电动汽车、储能市场对高性能产品需求,蜂巢能源已经宣布,将向行业公开授权“飞叠”技术。

与此同时,基于以往经验和技术积淀,蜂巢能源2022年5月,发起了“先蜂产业合作伙伴全球招募”活动,开始挑选合作伙伴联合开发第四代叠片机。

除了技术的公开授权,蜂巢能源也在积极为产业培养优秀的叠片供应商。

蜂巢能源前几代叠片技术,选择自己设计全套图纸和程序,再引入行业里有强大非标设备制造实力的供应商深度合作。相关企业深度参与了叠片设备的研发、设计和开发流程,积累了丰富的经验。

无疑,在即将到来的TWh时代,蜂巢能源通过与设备供应商深度合作、授权,可为产业培养大批优质叠片设备供应商,助力整个新能汽车、储能电池产业叠片效率和良率的提升、普及,进而推动整个产业迈向更高质量发展阶段。

原标题:TWh时代电池制造正加速“叠变”

扫描关注微信

扫描关注微信

宁德时代吴凯...

宁德时代吴凯... 天合光能陈奕...

天合光能陈奕... 刘岩: 追光行...

刘岩: 追光行... 黄震院士:大...

黄震院士:大...