1、电池组

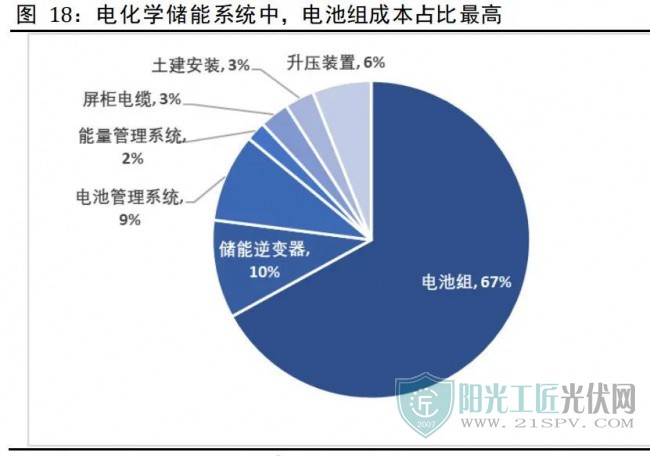

电池组成本是电化学储能系统的主要成本,是未来产业链技术迭代和降成本的主要环节。根据高工锂电数据,一套完整的电化学储能系统中,电池组成本占比最高达 67%,其次为储能逆变器 10%,电池管理系统和能量管理系统分别占比 9%和 2%。

根据 BNEF,2020 年一个完成安装的、4 小时电站级储能系统的成本范围为 235-446 美元/千瓦时。成本范围之大也凸显了影响储能项目成本的因素之多,包括储能时长、项目规模、电池材料体系以及项目部署国家等。BNEF 预计 2030 年成本下降至 167 美元/千瓦时,主要原因是电池组成本的下降。

2、 锂离子电池组:储能的核心成本要素

锂离子电池的主要原材料包括正极材料、负极材料、电解液、隔膜等, 正极材料为主要成本。根据高工锂电数据,锂离子电池材料成本占比中,正极材料最大约为 40%,负极、电解液和隔膜分别占比 19%、11%和 8%。

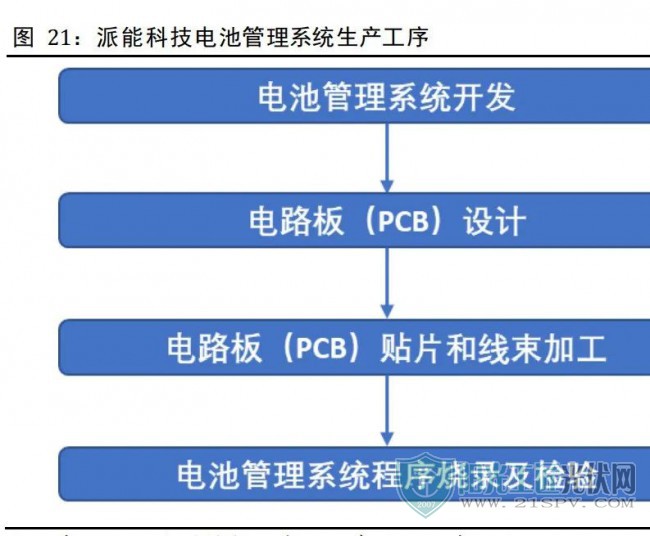

3、电池管理系统(BMS):PCB 为核心组成

以派能科技为例,公司自主开展电池管理系统的开发及电路板(PCB) 的设计,同时负责全部电子元器件的选型、采购和检验等。电路板的其它标准化生产流程采取外协加工方式完成。电路板生产完成后,公司负责电池管理系统的程序烧录及检验等。电池管理系统的生产过程中涉及的原材料主要为电子元器件和 PCB 的采购。

4、 储能电池系统:电芯的后加工环节

储能电池系统的生产工艺流程分为两个工段。在电池模组生产工段,经检验合格的电芯经过极耳裁切、电芯插装、极耳整形、激光焊接、模组封装等工序组装为电池模组;在系统组装工段,经检验合格的电池模组与 BMS 电路板等组装成系统成品,然后经一次检测、高温老化和二次检测等工序后进入成品包装环节。

5、 储能逆变器(BMS):储能系统的核心部件

储能逆变器是光储一体化的核心部件。储能逆变器能够减少对电网的依 赖。白天,光伏发电供负载使用,多余产生的电存储于电池中;晚上,光伏不发电,电池存储的电供负载使用。最终达到少用甚至不用电网的目的。储能逆变器能够处理应急情况。在电网停电或者不稳定时,储能逆变器会自动将电网供电切换至电池供电模式,切换时间非常短(UPS 效果),不影响负载的使用。储能逆变器让光伏&电网皆可为电池充电。白天光伏可以给电池充电,晚上电费较低时,电网也可以为电池充电。从而达到峰谷电价差套利以及当作备用电源来使用。

从工艺端来看,储能逆变器与光伏并网逆变器的设计原理几乎一样,但 是储能逆变器多出一个电池端子,从而导致单位成本的提升:2019年储能逆变器的成本约为 0.7 元/W;光伏并网逆变器的成本约为 0.25 元/W。

原标题:电化学储能系统成本构成

扫描关注微信

扫描关注微信

宁德时代吴凯...

宁德时代吴凯... 天合光能陈奕...

天合光能陈奕... 刘岩: 追光行...

刘岩: 追光行... 黄震院士:大...

黄震院士:大...