1-减硅:光伏电池中,硅片的成本占比极高,而在各种技术路线中,异质结的薄片化 进程最快。当 P 型硅片还在使用 155μm、150μm 厚度时,异质结已经实现 120μm 硅片 规模化量产,更薄硅片方案也已进入研发阶段。超细金刚线的成功应用也推动了硅片的薄 片化进程,目前行业头部企业已实现 38μm、36μm 线型切割 120μm 片厚薄片、半片的批 量应用,同时也在推进测试 35μm 及以下线型的出片测试,未来 100μm 以下片厚的硅片 量产指日可待,异质结的硅片成本有望做到与 PERC 打平。

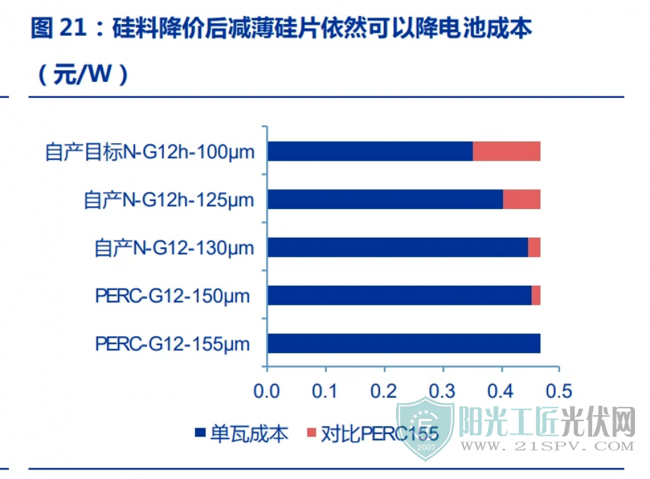

在硅料价格为 300 元/kg 时,如果电池企业外采硅片,则 155μm 规格 PERC 电池单 瓦成本约为 0.979 元,而异质结电池只需将硅片厚度降低至 130μm 即可与 PERC 电池成 本打平;如果电池企业自产硅片,则 125μm 规格异质结的电池成本比 155μm 规格的 PERC 电池成本降低 0.159 元/W。即使硅料价格降低至 100 元/kg,自产 N 型硅片的厚度降低至 130μm 时,成本即可与 PERC 打平。而且硅片减薄后,对异质结电池的转换效率影响有限,实验表明,当硅片厚度由 130μ m 减薄至 120μm 时,电池转换效率仅下降 0.18%,而当硅片厚度由 120μm 减薄至 100μ m 时,异质结电池的转换效率甚至略有回升。

2-减栅。银浆属于光伏电池中成本占比较高的辅材,在异质结电池中占比更高。异质 结电池使用低温银浆,与高温正银相比,异质结低温银浆起步较晚,技术不够成熟,还存 在耗量大、印刷速度低、线性宽等痛点。以 M6 尺寸为例,异质结银浆产线耗重 140-150mg/ 片,是同尺寸PERC电池的两倍左右。此外,由于光伏对白银的需求持续快速增长,但白 银储量有限,2021年白银价格上涨了 22%,持续上行压力较大,甚至已成为制约异质结 电池发展的关键因素之一。针对上述问题,行业目前主攻方向为印刷细线化、银包铜替换 全银浆。 根据迈为股份介绍,目前主流厂商HJT组件单瓦银浆用量约为 18mg,其中约 8mg 都用在主栅线上。如果能去掉主栅线,银浆用量自然会大幅缩减。通过使用 0BB 方案可以 显著减少主栅线银耗,未来在0BB的技术路线下,异质结组件的每瓦银耗有望降低至 12mg。

3-减银。银包铜是解决异质结银浆耗用量较大的另一重要手段。现代工艺多采用络合 剂来络合游离的银离子,提高银离子的络合常数,搭配银包铜粉工艺,可以保证镀层的均 一性、稳定性以及包覆率。据晶银新材介绍,目前 50%银含的银包铜细栅已进入批量量产, 在多家客户的实证电站中运行,目前无异常;43%银含的银包铜细栅正背面替换纯银细栅, 已经在客户端通过 4 倍 IEC 可靠性测试,正在进行 5 倍测试。未来通过银包铜浆料的使用, 有望让 HJT 电池低温浆料成本降低 40%以上。

此外,电镀铜也是降低异质结银耗的一个重要技术方向。电镀铜工艺制备的纯铜电极 电阻显著小于含有机杂质的低温银浆,高宽比更大,遮光更少,线宽有望降至 20μm 以下, “去银化”的同时也可实现更高的转换效率。目前镀铜的工艺难点在于油墨成本高,双面 镀铜的质量以及油墨残留等。总的来看,2023 年异质结电池银浆耗用量有较为明确且实现度较高的路线图,一方面 通过钢网以及 0BB 的量产来降低主细栅用量,提升效率;另一方面通过银包铜浆料的批量 使用全面降低银浆耗用量。长期来看,使用电镀工艺有望彻底摆脱对银浆的依赖。

4-增效。电池转换效率的提升有望带来单瓦成本的下降,目前异质结的提效手段有常 规技术与突破性技术。针对异质结提效的突破性技术主要是微晶技术。

微晶技术为异质结提效的重要手段,目前已经取得显著成果。微晶硅是指在非晶硅网 格中存在大小 10nm 的晶粒。微晶硅与非晶硅相比具有更好的光电性能,能够进一步提升 电池效率,原因是:1)光学带隙宽,微晶硅具有连续可调的光学带隙,其带隙变换范围为 1.12ev-2.4ev。吸收的光谱范围可扩展到红外部分;2)电导率高,因为微晶里有着大量的 结晶硅晶粒,能较大提升微晶的电导率。 据迈为股份介绍,目前 VHF 微晶 n 层工艺已经成熟,具备量产能力,在下游客户中 调试发现,转换效率均以极短的时间达到电池和组件的相关目标,电池平均效率较非晶已 提升 0.5%~0.6%,效率标准偏差约 0.1%,目前看尚有空间。微晶 p 层由于掺杂元素的原 因,难度相对更高,若微晶 p 层工艺成功量产,效率有望突破 25.5%。

原标题:异质结组件降本提效方案包括哪些?

扫描关注微信

扫描关注微信

宁德时代吴凯...

宁德时代吴凯... 天合光能陈奕...

天合光能陈奕... 刘岩: 追光行...

刘岩: 追光行... 黄震院士:大...

黄震院士:大...