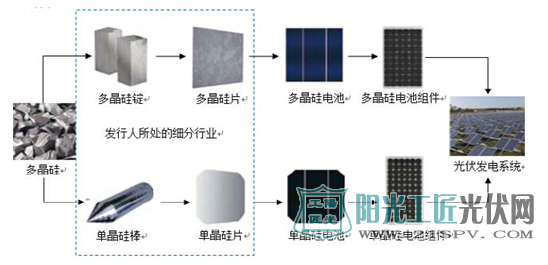

图1 硅料及产品应用示意图

硅料清洗的必要性及现状

在生产太阳能单晶、多晶硅片的过程中,通过切割、加工等工序,将圆柱硅料切方,会产生头尾边皮和各类残余料。其表面在加工过程中残留了切割液、金属离子、指纹等各类杂质。

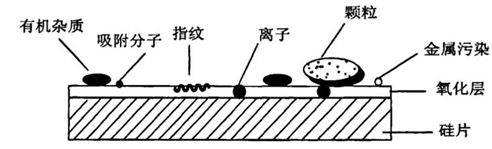

图2 硅料表面的常见附着物

企业为追求精益化生产,往往会选择回收废料,二次制作成纯净的硅棒。这些废料需要进行收集、清洗、回炉、熔炼等工序,对硅料洁净度要求极高(杂质率≤0.05%),一旦残余料中溶入了杂质,回炉烧结过程中会污染整炉硅棒,并无法可靠检测,后续工艺制成的电池组对太阳能电站的发电效率影响极大(约降低发电效率的8%~12%)。

图3 待清洁的边角料及残余料

所以,在太阳能电池板的制取过程中,硅料的清洗是核心工艺,直接影响光伏发电的性能。在实际生产过程中,为了保持硅料的洁净水平,工人必须穿戴洁净服、手套、面罩等衣物,防止污染产品,操作极其繁琐。清洗硅料用到的硝酸、氢氟酸、氢氧化钠等强酸强碱化学品,在反应过程中会产生氮氧化物气体,不但损害工人身体健康,清洗洁净度由于人为操作的因素也无法保证,效率更是无从谈起。对于生产企业来讲,所产生的废水废料还面临着严峻的环保问题。

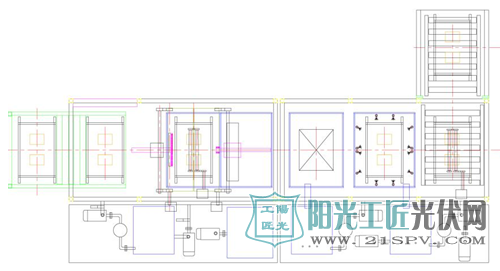

自动化清洗技术的实际应用

为去除硅料表面的笔迹、胶印、灰尘、金属离子等杂质,该技术集成了超声波、碱洗、水洗等工艺。在传统的清洗工序中,胶印的清理,极大的增加了工人的劳动强度,不同于常规清洗,该技术的特色是可通过自动化毛刷洗去胶印。胶印的来源是部分生产企业为硅棒添加了溯源标签,粘贴于切割面上。

设备自保护及兼容性

为防止碱洗液及酸洗液对设备造成腐蚀,采用不锈钢304钢板(δ2.0mm)包覆,接触面、输送辊道采用PP板(δ5.0mm)做内衬(PP板可同时耐酸碱),各类管路使用PP-R材质,能有效延长设备使用周期。该设备根据工艺需要,不仅可进行碱洗,同时兼容硅料酸洗。

酒精、超声、清水全方位自动化清洗工艺

第一道:酒精刷洗利用“相似相溶”的原理能溶解油性记号笔的笔迹,因为酒精毒性较小,易于回收,价格较低,所以选取酒精作为洗液。在酒精主槽内,用自动化毛刷刷洗硅料表面;同时酒精具有减小胶水附着力的功能,通过物理刷洗可去除胶印;

第二道:超声碱洗,通过超声波的震荡、爆破、剥离作用去除硅料表面的硬性杂质。

第三道:清水喷淋漂洗,不同于传统的浸泡清洗方式。原因:在水槽中直接漂洗,硅料出水面时,水面上的杂质会附着在硅料上。喷淋漂洗时,直接冲走杂质,污水经过数层滤芯的过滤可重复使用。

图4 自动化清洗线示意图

超柔性及扩展性

各清洗槽及配件以模块化设计为主,预留各类接口,采用组合式框架结构。根据需要改进工艺后,新增的机械结构可以融合至现有的设备中。碱洗机清洗槽全部用PP板制造,碱洗中可以加入酸洗工艺。

安全防护及可持续性

整线全密封操作,废弃液体统一回收处理。酒精操作工序密闭,空气接触量少,酒精循环泵采用气动隔膜泵,无电源,不具备引燃条件;在酒精主槽入料时,辅助排风管,风机吸收酒精挥发的气体,气体引入至水槽,被水稀释。并配有酒精回收装置,是防爆型设备,不规划在车间内,独立放置,安全系数高。

图5 硅料自动化清洗车间

自动化清洗技术拓展化应用前景硅料清洗自动化技术的实现,是北钢联在光伏新能源产业的又一技术突破。通过应用新工艺、新设备,提高了硅料的清洗质量和效率,降低了用工成本及劳动强度,单线清洗效率可达4.8T/天,1名工人可同时监控3条自动化清洗线,并减少了清洗液的浪费,达到环保无污染的要求。该技术还具有极大的发展潜力,不仅适用于硅料清洗,还可经过改进广泛适用于各类块料、棒料及同属性工艺的产品清洗。

原标题:自动化清洗技术在光伏发电产业中的应用

扫描关注微信

扫描关注微信

宁德时代吴凯...

宁德时代吴凯... 天合光能陈奕...

天合光能陈奕... 刘岩: 追光行...

刘岩: 追光行... 黄震院士:大...

黄震院士:大...