一、前言

聚偏氟乙烯,又称聚偏二氟乙烯,英文全称为Poly(vinylidene fluoride),英文缩写为PVDF,因此通常简称为PVDF,其化学结构式为-(-CH2CF2-)n-。PVDF是含氟聚合物家族中的重要一员,在所有含氟聚合物品种中其用量和应用领域仅次于聚四氟乙烯(简称PTFE)。其地位主要是由其结构特点、性能特点和价格等多种因素经过漫长的市场优胜劣汰过程最终获得了消费者的认可而奠定的。

二、脱颖而出的根本原因

首先,结构决定性能。众所周知,氟元素由于具有电负性最大、原子半径很小且形成的C-F键长短、键能大、 F原子和全氟基团对主链起保护作用等结构特点而形成了抗紫外辐照、抗化学腐蚀、耐沾污、防水等性能特点。但是,这些特点也与其中的F原子数量、结构排布位置等息息相关。在氟塑料中还有其他含氟聚合物品种如聚氟乙烯(简称PVF)、聚三氟氯乙烯(简称PCTFE)、聚乙烯-四氟乙烯共聚物(简称ETFE)、聚乙烯-三氟氯乙烯共聚物(简称ECTFE)、聚四氟乙烯-六氟丙烯共聚物(简称FEP)、氟橡胶(简称FKM)、聚四氟乙烯-六氟丙烯-偏二氟乙烯共聚物(简称THV)、聚三氟氯乙烯-全氟乙烯基醚共聚物(简称FEVE)等主要含氟聚合物品种。一般而言,各含氟聚合物的物化稳定性能和电学稳定性能随F元素含量的增加而提高。但成为商品还需要考虑其他因素。

其次,生产难度不同。对于高分子材料加工而言,必须从材料、设备和加工工艺三个维度来考察材料的可加工性和生产难度,这一定程度上决定了产品的生产成本。(见图1)

图1展示了常见含氟聚合物品种的加工温度窗口。其起始分解温度和熔点差距越大,代表其可加工性越好。这是因为含氟聚合物在开始分解时一方面会降解进一步导致性能下降,另一方面会因分解产生氟化氢,对设备和人体都会产生伤害从而增加了生产成本。从图中可以看出,PVDF是所有氟塑料中可加工性最好的品种。因此,也成为所有氟塑料中应用最广泛的品种之一。

再次,价格因素。高性价比往往是成为获得市场最普遍认可商品的关键因素。PVDF在含氟聚合物中是性价比最高的品种之一,这与其主要原材料PVDF树脂的生产规模和生产成本直接相关。

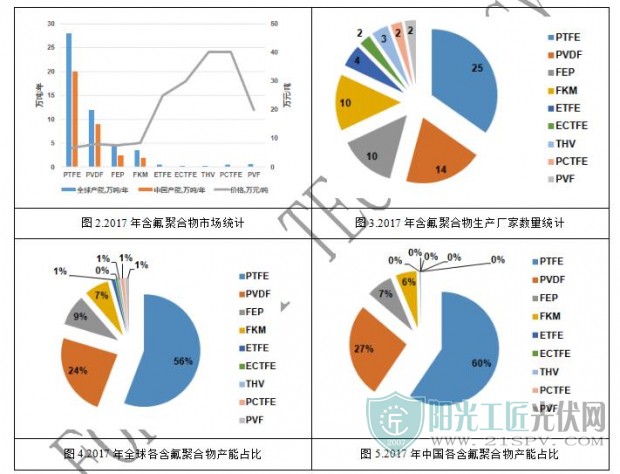

由图2、图3、图4和图5可以看出,无论从市场规模、生产规模占比、生产厂家数量都是仅次于PTFE第二大品种,其平均价格也是最低的氟塑料品种之一,这与其竞争态势也是密切相关。市场竞争能够促进高价比的商品不断进步,这为消费者提供了非常好的选择机会。

最后,历史口碑。在所有氟塑料中,大部分氟塑料都是由Dupont首先开发成功。PVDF和PVF也是如此,都经历了80年左右的开发历史。但不同氟塑料的生产难度和应用难度决定了不同氟塑料的演变历史。(见图6)

由图6可以看出,PVDF的应用领域要广泛得多,主要应用于建筑涂料、线缆护套、电池粘结剂、石油化工和输油管、水处理膜、光伏组件背板等许多领域。这是由于PVDF在建筑涂料、石油化工领域已经积累了50余年的良好使用历史经验,并获得了广泛认可。在建筑涂料领域,PVDF涂料素有“涂料王”的美誉,在美国弗罗里达暴晒场经历30余年的暴晒试验而依然亮丽如新;在化工防腐领域,欧美发达国家许多化工厂指定采用由PVDF材质制备的管线进行化工原料的输送。自2000年以来,光伏行业获得了长足发展,也是在其生产成本高居不下的压力下,由Arkema公司创新性地将PVDF拓展到这一新领域并不断完善其性能,一经推出便迅速获得了市场青睐。特别是近几年来,在市场竞争和技术创新的驱动下,PVDF薄膜在光伏领域也经过几家主要生产商的不断完善而获得长足进步,并得到了越来越多的市场认可。

三、光伏组件背板用PVDF薄膜与PVF薄膜的性能比较

光伏组件背板用保护膜首先由杜邦采用PVF薄膜推广应用而成功,在市场竞争的驱动下,众多生产企业先后开发出PVDF薄膜、PET薄膜、ECTFE薄膜、ETFE薄膜、THV薄膜等用于PVF薄膜的替代品。在性能、价格、可获取性等多重因素和市场长期检验的影响下,最终形成了目前以PVF薄膜和PVDF薄膜为主流保护膜的市场格局。现将PVF薄膜和PVDF薄膜的性能对比如下:(见表1)

由表1可以看出,与PVF薄膜相比,PVDF薄膜的主要性能有过之而无不及。其主要优点体现在:1)拥有更高的含氟量;这一定程度上决定了其具有更好的紫外辐照能力和耐化学性能;2)拥有更优异的阻燃性能;这对于安全性能至关重要,也因这一特点PVDF已成为航空、高铁等交通装饰膜的最佳选择;3)拥有更好的致密性,及由此带来的更优异的抗风沙性;4)可回收利用性;这是PVDF可加工性决定的,具有最大的环保优势,为今后的组件可回收利用技术打下了坚实基础前提。

3.1老化性能比较

作为需要使用25年的长久性光伏电站,如果要获得良好收益,电站安全、可靠、长久性运行是首要前提。因此,作为光伏组件背板的首选保护材料,保护膜老化后的安全性、可靠性指标是否仍能满足使用要求是消费者关心的重要技术参数。我们选取了不同PVDF薄膜生产商(A膜、HF膜、S膜和Z膜)的产品和PVF薄膜(D膜)进行了多种老化条件下的性能对比。其中,耐盐雾试验时间为1500h,耐氨气试验时间为1000h,UV+DH+HF试验条件为(UV60KWH+DH1000h+HF30)的严苛测试条件。

3.1.1安全性比较

如表1所示,PVDF的最大优点之一是在阻燃性上具有天然优势,其阻燃性可达VTM-0级,是高分子材料中的最高等级。在阻燃安全性方面是首选材料。在电学安全性方面,如图7所示:

由图7可以看出,与PVF相比,PVDF薄膜在击穿电压上也具有一定优势,显著高于PVF薄膜,这是由材料的本征特点决定的。另一方面,击穿电压与薄膜的制造配方和厚度密切相关。随着厚度的增加,其击穿电压相对更高,即在电学安全性方面更有保证。

3.1.2可靠性比较

如开篇所言,光伏组件背板用保护膜的主要作用是保护背板的中间层PET膜层能够安全、可靠、长久发挥支撑组件、阻水、阻氧作用,需要保护膜不会因户外多样性环境的复杂变化而失去其功能保护作用,这是对保护膜的主要要求。对于由高分子材料制备而成的保护膜,其可靠性的技术指标主要有老化后的黄变色差、机械韧性变化、耐磨性变化。(见图8)

根据涂料行业多年的实践数据表明,即便是耐候性极好的含氟涂料,在较为恶劣的环境地区,在风沙、高温、水汽、紫外辐照等多因素侵蚀作用下其涂层的减薄速度可达0.5um/年。并且随着厚度的减薄,后期减薄的速度会越来越快。这是由于无论涂层或是膜层都是由高分子材料改性而成,改性过程中需要复配多种无机填料、高分子功能助剂等材料,而每种材料对抗风沙、高温、水汽、紫外辐照的能力不一而足,在多种因素综合作用下会因不断被磨损而减薄,这与即便是金属、矿石也会因生锈、风沙侵蚀而减薄道理相似。由图9可以看出,对于厚度相近的PVDF薄膜和PVF薄膜而言,PVDF薄膜具有更优越的耐磨性。这是由不同的加工工艺特点决定的,PVDF薄膜致密性相对更好,更不容易产生粉化现象。必须指出的是,厚度是耐磨性最重要的影响因素,保证保护膜具有一定厚度是保证耐磨性的有效手段。

对于光伏组件背板而言,其最重要的作用是保护晶硅片不受户外环境中水汽和氧气侵蚀而失去高效运行作用。在已有的光伏组件背板中,已有发生背板开裂的质量事故。其原因是多种多样的,主要包括背板支撑层PET膜层的可靠性、最外层保护膜层的可靠性、保护膜层与PET膜层之间的胶粘层的可靠性和背板膜层之间的匹配工艺可靠性等因素。有研究表明,对于保护膜层而言,膜层需要具备在户外复杂环境长久考验过程中保持一定的机械韧性即可避免由保护膜质量不佳导致的膜层开裂。对于光伏组件背板而言,其长久运行的严苛模拟条件通常在-40℃-+85℃之间,典型的KPK背板其形变系数为50um/m·℃,在高低温循环过程中其尺寸形变率为0.3%,即便放大5倍,也不会超过1.6%。因此,只要保证保护膜层在老化过程中的形变率高于1.6%即可。也有研究机构采用PCT48h+TC50的严苛测试来模拟考察背板是否会发生开裂。

由图10、11、12、13可以看出,在不同老化条件下,各PVDF薄膜产品的机械性能表现出一定的差异性。这与PVDF薄膜产品的配方、加工工艺、厚度等多种因素密切相关。在较优化的配方、加工工艺和厚度条件下,PVDF薄膜老化后的综合水平不逊于PVF薄膜,甚至在耐盐雾、耐氨气技术指标方面优于PVF薄膜。对于PVDF薄膜而言,MD向力学形变率总体上要大于TD向,这是由于PVDF薄膜在生产过程中MD向一般采取了强取向定型,而TD向取向相对较小。但经过配方和工艺的改进,也有生产厂家的PVDF薄膜产品老化后TD向力学形变率也显著高于1.6%,有的甚至达到50%以上,完全能够满足背板25年以上的使用要求。

3.2耐化学性能比较

户外环境具有复杂的多样性,除具有紫外线辐照、高低温、风沙侵蚀等之外,还须面临各地污染气体的腐蚀如高污染工业地区的酸性气体、碱性气体等。而这恰恰是PVDF材料的特长之处。

由图14可以看出,在不同浓度的酸碱试剂中,PVDF薄膜的耐化学性都要优越于PVF薄膜。这是由于PVDF的结构特点决定的,一方面PVDF具有更高的含氟量,更多的C-F键含量决定了PVDF更难被化学试剂所侵蚀;另一方面,PVDF薄膜表面致密性更好,化学试剂中更难浸润到薄膜之中。

3.3小结

从光伏组件用的工业应用场景来模拟并验证PVDF作为光伏组件背板保护膜的可行性,可以看到,无论从初始性能、老化性能、耐化学性能还是从产品价格比较,PVDF薄膜都完全可以成为绝佳的背板保护膜的首选材料。也因此自2000年特别是2010年实现PVDF薄膜国产化以来,PVDF薄膜材料得到了迅速发展和广泛认可。在光伏平价上网的大趋势下,光伏组件各组成材料的生产商都应通过材料创新、技术创新来实现光伏电站的低成本、长久可靠地运行,以促进平价上网的早日实现。

四、光伏组件背板用PVDF薄膜的未来

由于PVDF的结构特点决定了其具有丰富可改性手段和性能提升空间,PVDF可应用于十分广泛的工业和消费品领域如建筑涂料、电子消费品中的电池材料、污水处理中的中空纤维膜、石油化工中的输送管、纯水输送系统、食品包装等。根据报道,仅世界领先的PVDF材料制造商-Arkema一家的PVDF品种就达280多种,足可见其强大的生命力。这主要是由于PVDF可改性加工的手段十分丰富,市场可接受度高。

对于光伏组件背板用PVDF薄膜而言,PVDF原材料的生产规模和市场空间决定了PVDF薄膜在生产成本上将会持续具有显著优势;PVDF的结构特点决定了PVDF薄膜的技术完善手段十分丰富。目前,各PVDF薄膜生产厂家的产品虽然仍具有一定的差异性,但经过激烈竞争,PVDF薄膜的产品品质也一定会日新月异地得到显著提升。这对于整个光伏行业而言都是一件幸事!

原标题:光伏组件背板用PVDF薄膜的前世今生和未来

扫描关注微信

扫描关注微信

宁德时代吴凯...

宁德时代吴凯... 天合光能陈奕...

天合光能陈奕... 刘岩: 追光行...

刘岩: 追光行... 黄震院士:大...

黄震院士:大...