SE 激光PSG 掺杂法的原理为:p 型硅片扩散后,在硅片表面形成一层富磷的PSG 层,SE激光发射器利用这层富磷PSG 层作为掺杂源,高频下发射激光脉冲熔融硅片表层,使PSG 层中的磷原子推进到硅片表层,掺杂磷原子固化后会快速取代硅原子的位置从而达到掺杂原子扩散推进的目的[2]。

在这一过程中,为了使PSG 层中的“P”( 即磷原子) 更多的掺杂到硅中,弭辙等[3] 对比了不同激光功率掺杂条件下制备的太阳电池的电性能,然后发现,当激光功率在某个范围内时,SE太阳电池的串联电阻会随着激光功率的升高而下降;但当激光功率达到阈值时,磷原子在硅片表层的浓度会随着功率的增强而下降,导致发射极与金属电极欧姆接触变差。同时,在扫描显微镜下观察激光掺杂后的硅片表面也可以发现,较低的激光功率对绒面尖端造成的损伤较小,而较强的激光功率则会破坏整个绒面结构。

激光掺杂设备以PSG 作为掺杂源,设备功率的阈值与PSG 层有密切的相关性;一是PSG层中“P”的浓度;二是PSG 层的厚度。激光掺杂作用下,PSG 层中充足的“P”可以保证激光功率的持续作用,而致密且足够厚的PSG 层可以保证激光脉冲轰击硅片表面时减轻绒面的损伤,降低悬挂键、位错缺陷,从而提高电池的开路电压[3]。

根据上述理论分析,本文研究了一种适用于SE+PERC 太阳电池的新扩散工艺,可以提高扩散后硅片表层PSG 层的厚度及“P”的掺杂浓度,在激光掺杂过程中保护激光掺杂区域的p-n 结和提高掺杂区域“P”的浓度,改善电池的开路电压和串联电阻,进而有效提升电池的转换效率。

1 实验仪器与设计

1.1 实验仪器

本文采用德国PV-tools 的TLM 测试仪测量成品电池的方块电阻和接触电阻;采用美国Sinton的WCT120 少子寿命测试仪测量硅片扩散后的少子寿命;采用美国四维方块电阻测试仪测量硅片扩散后的方块电阻;采用德国WEP 公司的CVP21测量激光掺杂后硅片表面p-n 结的深度( 下文简称“结深”) 及扩散层的表面磷扩散浓度;采用德国Sentech 的SE400 激光椭偏仪测量扩散后硅片表面的PSG 层厚度;采用日本JSM-6510 扫描电镜扫描激光掺杂后硅片的绒面形貌;采用德国Halm 高精度I-V 测量系统测量成品电池的转换效率。

1.2 实验设计

选用1600 片邢台晶龙电子材料有限公司生产的同一根硅棒切片的p 型直拉单晶硅片,硅片厚度为180±10 μm,电阻率为0.8~1.2 Ω?cm,硅片尺寸为157 mm×157 mm,少子寿命为80 μs 以上。利用RENA 单晶制绒机对选取的1600 片硅片样品进行碱制绒及清洗处理,制绒减薄量控制在0.5~0.6 g。将制绒后的硅片平均分为2 组( 下文简称“1# 组样品”“2# 组样品”),每组各800 片;1# 组样品采用常规扩散工艺制备p-n 结,2# 组样品采用本文提出的新扩散工艺制备p-n 结。2 种扩散工艺的步骤分别为:

1) 常规扩散工艺( 两步扩散法):进舟→升温→抽真空→检漏→前氧→低温通源→低温推进→高温通源→高温推进/ 再分布→后氧。

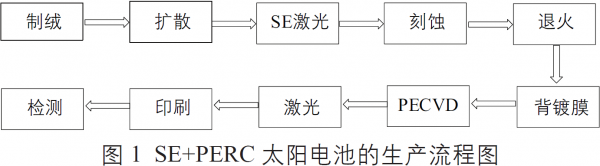

2) 新扩散工艺:进舟→升温→抽真空→检漏→前氧→低温通源→低温推进→高温通源→高温推进/ 再分布→原位氧化→低温补源→后氧。新扩散工艺与常规扩散工艺的区别在于其增加了原位氧化和低温补源这2 个步聚。将2 组样品采用相同的掺杂激光、刻蚀、镀膜、开槽激光及印刷烧结工艺处理之后,测试制备出的电池( 下文简称“1# 组电池”“2# 组电池”)的电性能参数。SE+PERC 太阳电池的生产流程如图1 所示。

2 结果及分析

2.1 方块电阻分析

分别抽取位于炉口、炉中及炉尾位置的1#组样品和2# 组样品各2 片,测试其扩散后的方块电阻及激光掺杂后的方块电阻;同时经统一工序将2 组样品制成成品电池,采集电池的电性能参数并测试其接触电阻值。

1# 组样品、2# 组样品扩散后,在相同方块电阻的情况下,经过相同的激光掺杂工艺( 功率30 W、单脉冲能力0.12 mJ、线宽120 μm) 处理之后,2# 组样品掺杂前、后方块电阻的下降值比1# 组样品的提升了17 Ω,如表1 所示。

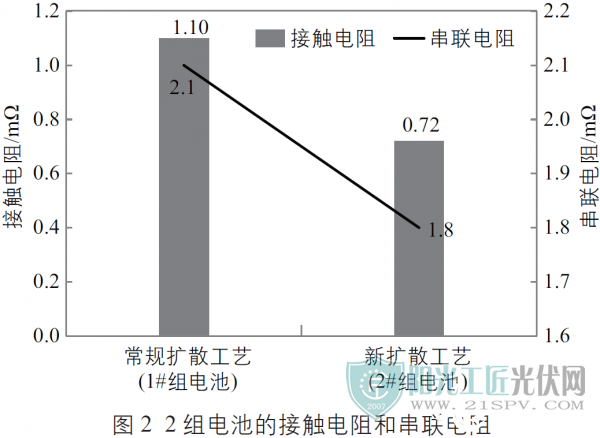

采用新扩散工艺使PSG 层含“P”量更高,在激光高温推进下,PSG 中更多的磷原子会扩散到硅片内部,硅片表面磷原子浓度得到提高,与金属栅线可以形成更好的欧姆接触,降低接触电阻,从而改善电池的串联电阻。因此,2#组电池的接触电阻比1# 组电池有所降低,导致2# 组电池的串联电阻降低,效率提升明显,如图2 所示。

2.2 扩散结深、表面磷浓度测试

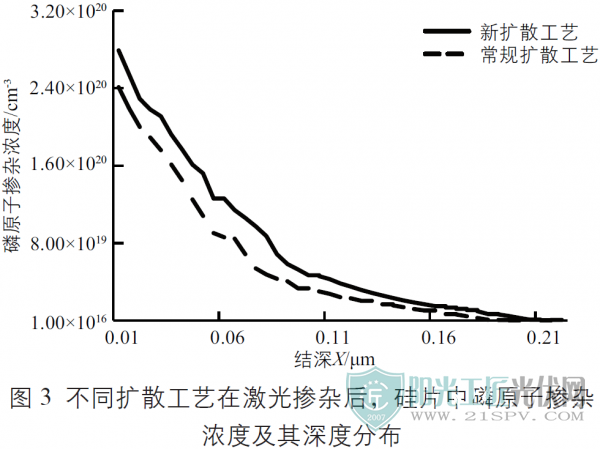

从2 种扩散工艺制备的1# 组样品和2# 组样品中,各取3 片样品进行SE 激光掺杂,每片硅片样品均测试其中央点。利用肖特基势垒在反向偏压时的电容特性,使用ECV 电化学电容电压方法测量硅片中磷原子掺杂浓度及其深度分布,结果如图3 所示。

硅片表面掺杂浓度较低(<1019 cm-3) 时,电流传输主要依赖于热电子发射;掺杂浓度较高(>1019cm-3)时,势垒宽度变窄,导电主要依赖于隧道效应,接触电阻会大幅下降,二者的接触电阻值相差几个数量级。从图3 中可以看出,新扩散工艺通过增加原位氧化+ 低温补源2 个步骤后,硅片表面磷扩散浓度较常规扩散工艺的要高很多,这样硅片采用新扩散工艺后制备的电池的金属电极与发射极之间可以形成更好的欧姆接触,串联电阻会更低。

2.3 PSG 层厚度及重掺区域SEM 电子扫描微观形貌分析

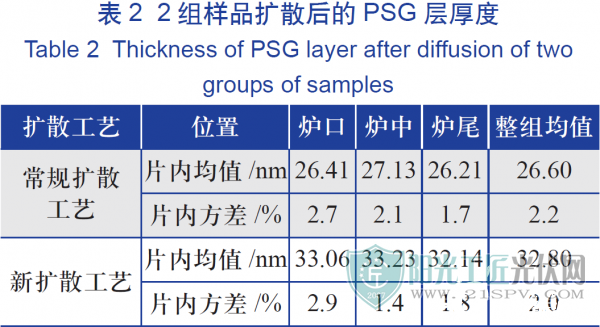

利用抛光片测试1# 组样品、2# 组样品扩散后的PSG 层厚度,数据如表2 所示。

从表2 中的数据可以明显看出,新扩散工艺在扩散炉管内石英舟不同位置的硅片生长PSG层厚度的均值约为32.8 nm,较常规扩散工艺提升了6 nm 以上。新扩散工艺使PSG 层厚度变厚,更利于保护硅片表面的n 型结,避免了激光掺杂过程中的晶格损伤。

利用HF 酸洗掉硅片表面的PSG 层后,采用SEM 电子显微镜观察硅片可以看出,使用常规扩散工艺制备的PSG 层在SE 激光掺杂过程中不能完全保护硅片绒面,部分金字塔被破坏,这对硅片表面钝化产生不利影响。而新扩散工艺的PSG 层更厚且更致密,在SE 激光掺杂过程中绒面得到了很好的保护,未出现绒面损伤的现象,避免了硅片少子寿命的下降。

2.4 电性能数据

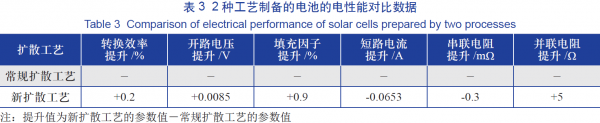

将2 组样品分别按正常SE+ PERC 太阳电池制备工艺流程制备成品电池,新扩散工艺制备的电池在开路电压、填充因子上有明显优势,原因是SE扩散的轻掺区域表面磷浓度更低、开路电压更高,同时重掺区域晶格损伤小、开路电压也有优势;此外,在0.05~0.1 μm 结深范围内,浆料与硅片欧姆接触区域的接触电阻更小,填充因子更高;新扩散工艺制备的电池效率提升了0.2%,如表3 所示。

3 结论

本文针对激光掺杂技术匹配的扩散工艺进行了优化调整,新扩散工艺增加了原位氧化+ 低温补源2 个步骤,其主要优势是扩散在硅片表面生长出的PSG 层更厚,在激光设备对硅片掺杂时减轻了激光损伤;同时,表面更高浓度的磷掺杂可以保证激光高功率掺杂时有足够的磷原子可供使用。利用新扩散工艺制备的SE+PERC 太阳电池的转换效率可提升0.2%,开路电压可提升0.0085 V,填充因子可提升0.9%。

原标题:SE+PERC太阳电池扩散工艺的研究

扫描关注微信

扫描关注微信

宁德时代吴凯...

宁德时代吴凯... 天合光能陈奕...

天合光能陈奕... 刘岩: 追光行...

刘岩: 追光行... 黄震院士:大...

黄震院士:大...