光伏组件通常分为60片电池与72片电池两种版型:60版型的小尺寸组件可单人搬运、安装,通常用于居民屋顶光伏项目;72版型的大尺寸组件需两人搬运、安装,通常用于大型光伏项目。

光伏行业的激烈竞争使得制造商开始在尺寸上做文章,通过把电池规格由边长156.75mm增加到166mm(2019年),组件尺寸小幅提升10%,60与72版型组件面积分别达到1.8㎡与2.2㎡,仍可满足单人/两人安装。166组件的大获成功又激励制造商把大尺寸组件的面积提高到约2.6㎡(2020年),除了72版型的182组件(采用边长182mm电池),也出现了55版型210组件(采用边长210mm电池),组件功率接近550W,双面双玻组件的重量也推高到了近33kg。

尺寸的持续增大使很多人只看到表象而忽视了大尺寸背后的各项限制条件,单纯以为越大越好,开始喊出600W、700W甚至800W组件。实际上超高功率的背后是超大尺寸,而面积超过2.6㎡的超大尺寸组件并不会带来更多价值,却将因尺寸、电参数超出边界值之后面对的大量风险,不该是光伏组件的发展方向。

光伏组件作为要使用25年以上、可靠性为先的产品,这种不顾风险先喊出来、做做试试的产品思路是应该摈弃的,从3A背板户外使用后的大量失效、到无框双玻组件应用1~2年后压块安装处的高比例破损,历史上的教训是非常惨痛的。

2.超大尺寸组件的应用风险

2.1 超大尺寸组件的载荷风险

除了安装、搬运上的风险,超大尺寸组件的应用风险主要体现在组件的机械载荷性能上。由于光伏组件重量与成本的限制,组件的玻璃厚度是不可能增加的,即单玻使用3.2mm厚度玻璃,双玻使用2mm+2mm厚度玻璃,而玻璃厚度保持不变时,满足载荷要求的光伏组件尺寸就应是有限制的。

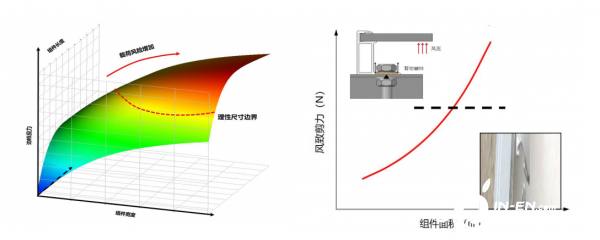

如下左图所示,随着组件长度、宽度的增大,边框的应力持续增加,超大尺寸组件面临极高的应力风险。另一方面,组件尺寸的加大将使其受到的风、雪压增大,边框安装点所受的剪切应力相应提高,边框因风载撕裂的风险显著提高。此外,组件抗动态机械载荷的能力将随着尺寸变大而降低,加上超大尺寸组件所使用的超大玻璃目前尚未量产验证,这方面的风险也将更加不可控。

2.2 超大尺寸组件的自重变形

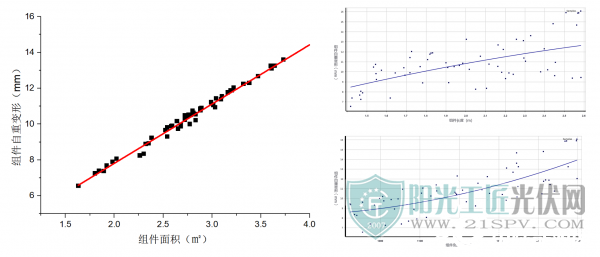

超大尺寸组件除了边框应力的增加,仅自身重量就会导致其变形量显著增加,如下图所示,组件面积3㎡时,自重变形可达11mm;右图进一步可以看出,组件变宽对变形量的影响大于变长。因此在组件的使用及运输、搬运过程中,如此大的变形势必大大增加电池片隐裂的风险,为电站的发电收益带来隐患。

2.3 超大尺寸组件的海运风险

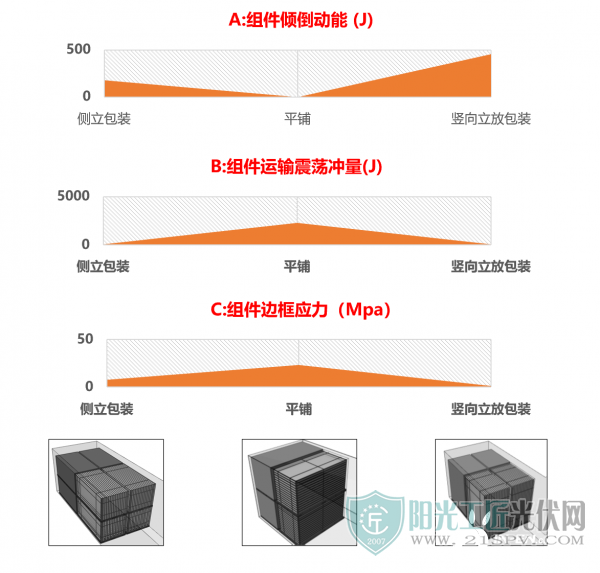

此前有一些企业声称找到了超大尺寸组件的包装方案,但并未将其公布。实际上挑战现有包装方式会显著增大运输破损风险或项目现场的使用风险。行业通用的侧立包装因40HC集装箱门高的限制,组件宽度在1.1m出头已达极限。宽度进一步增加则或者采用平铺包装,或者采用竖立包装。平铺的包装必然会增加海运过程中的破损率,哪怕2%的破损率增加也是制造企业难以承受的,而如果隐裂没有被投资商发现、产品应用在电站中,则会给电站的发电收益带来隐患;竖立的包装在项目现场增加了包装倾倒的风险,超大尺寸的大重量组件一旦压到工人,非死即伤。

3.为什么说超大尺寸组件没有带来价值

3.1 人工搬运成本

大尺寸组件显见的价值是可以降低人工搬运、安装的成本,比如大型电站采用的组件由60版型改为72版型,完全不影响以块计的搬运的效率,单W的安装成本将有立竿见影的下降,在人工成本高昂的美国、欧洲等发达国家,这部分节省是比较明显的。组件尺寸由2㎡提高到2.2㎡,人工成本节省的原理也同样,再由2.2提高到2.6㎡,对于地形起伏不大的地区,搬运效率受到的影响并不大。但如果组件的尺寸与重量过大,则会导致工人的疲劳度提高,组件安装到支架的过程的困难度也将显著提高,疲劳积累后安装的破损率就将大幅上升。

如下图所示,组件宽度通常与人两臂自然张开的距离相当,过宽则抓握的稳定性、人对组件的掌控性均会显著下降,由1m提高到1.1m出头已是极限;组件长度过长也会导致两人搬运的平稳性下降,尤其会增加地形有一定起伏时的搬运压力。组件重量上,成年男子单人的搬运重量应在25kg,双人搬运的重量并非简单乘2,而需要乘以0.666的系数,即25×2×0.666=33.3kg,超出极限搬运效率必然急剧下降,声称近40kg组件按块计安装费节省成本就纯粹是办公室拍脑袋。

3.2 支架与基础成本

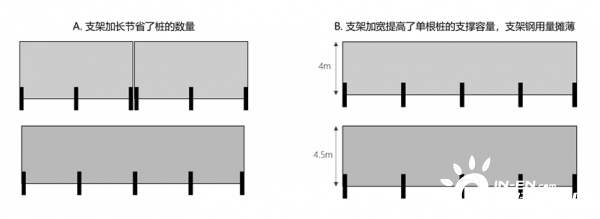

大尺寸组件所带来的BOS成本降低主要来自支架与基础成本的节省,其占比可达80%。而支架与基础成本的节省本质上源于大支架设计带来的节省,包括长支架节省桩基础数量,以及宽支架摊薄支架与基础的单W成本。

因此超大尺寸组件并不必然带来支架与基础的成本节省:对于山地电站支架的长度本身不能过大,超大尺寸组件本身会不适用;对于平地电站,跟踪支架的长度存在限制,固定支架的长度考虑到钢材料的热胀冷缩实际上也会限制在约120m,支架宽度考虑到支架与组件安装的困难度同样存在限制。

3.3 电缆&电气设备的成本节省

电缆与电气设备(汇流箱或组串式逆变器)上的节省源自高串功率,因此大尺寸组件通常保持电压不变电流提高从而提高单串功率,以此节省电缆的长度以及汇流箱(或组串式逆变器)的数量。但哦那个和考虑到电缆上的能量损失所折算的成本,使用4m㎡电缆时综合成本最优的电流就在14~15A;汇流箱方面,由于铝合金直流电缆选型及熔丝规格限制,超大电流的超大尺寸组件也不会带来汇流箱数量上的节省;组串式逆变器在IGBT芯片不变的情况下15A也基本达到极限,超大电流也无法利用余量从而带来设备数量节省,反而使得产品碎片化,生命周期管理维护的成本均将增加。实际上大电流带来的节省完全可以通过在组件外实现,把两路并联为一路(无需搭配熔丝)采用6m㎡光伏电流就可以把光伏电缆的用量显著降低,相比之下,组件大电流则面临焊带、汇流条及自身电缆上的发热损失大幅提高,导致组件效率下降、成本提高乃至工作温度上升,有悖光伏组件效率增加的发展方向。

4.总结

综上所述,超大尺寸组件相对目前的大尺寸组件在系统成本上无法带来价值,却存在一系列的使用风险,其中大部分风险是超大尺寸所固有的难以改善。因此电站投资者应避免被表面的600W、700W功率所迷惑,基于度电成本、风险收益分析做出理性的选择。

原标题:“没有收益,无尽风险”——为什么超大尺寸不应是光伏组件发展方向

扫描关注微信

扫描关注微信

宁德时代吴凯...

宁德时代吴凯... 天合光能陈奕...

天合光能陈奕... 刘岩: 追光行...

刘岩: 追光行... 黄震院士:大...

黄震院士:大...