5.0层压后各工序中裂纹、破片的原因分析

在层压后各工序中,控制破片的相关方法,可以从以下几个方面分析并解决:

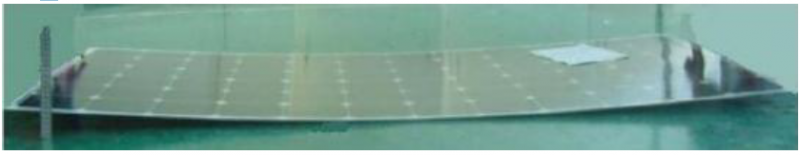

1.层压后组件搬运时会出现下图的现象

图10 玻璃翘曲度

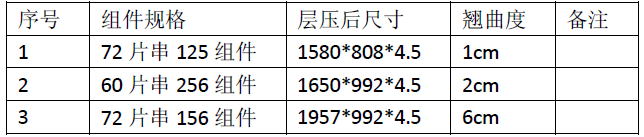

玻璃的翘曲度见下表:

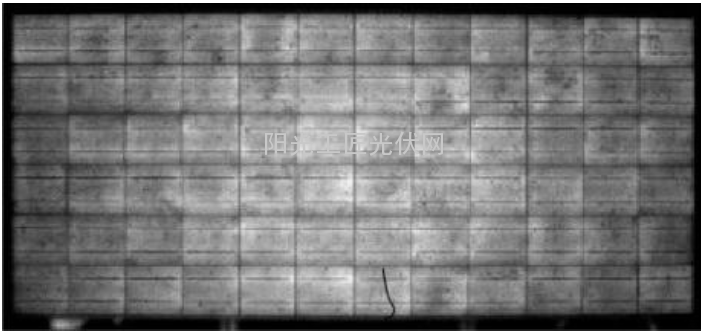

组件产生这样的现象后,里面的电池片也将有一定的翘曲度,再加上互联条的拉扯,电池片会有不同 程度的损伤,尤其是72片串156组件产生裂纹的几率较高,如下图:

图12 电池片隐裂EL图

2.层压后组件搬运的次数越多就会增加隐裂的几率,如何优化工序既可减少搬运次数提高组件质量,有课节约搬运时间提高生产效率,是组件生产管理人员深思的问题。五、裂纹、裂片在系统应用中存在的隐患

在户外使用时,组件中电池片的隐裂或裂纹经环境的影响,不断循环热胀冷缩后,再细小的隐裂也会变成裂纹,小裂纹会逐渐变大,导致电池片无法收集电流,最后造成此串电池电流减小,影响组件的输出功率和使用寿命。组件厂商会因此而受到客户的投诉。

综上所述,光伏组件企业对组件裂纹、破片的控制,提高组件质量已是迫在眉睫的事,光伏组件企业要做到质量第一,细节万万不可小觑。(作者微信公众账号:光伏经验网)

独家申明:凡注明“阳光工匠光伏网独家”来源的文字、图片、图表与音视频稿件等资料,版权均属阳光工匠光伏网所有。任何媒体、 网站或个人未经本网协议授权不得全部或者部分转载、链接、转帖 或以其他方式复制发布/发表。经本网许可后转载务必请注明 来自“阳光工匠光伏网”,违者本网将依法追究责任。

下一篇:【刘工总结】电池片经EL测试局部较黑(也称黑芯片)对组件 会有什么影响?(12月24日发布)

扫描关注微信

扫描关注微信

宁德时代吴凯...

宁德时代吴凯... 天合光能陈奕...

天合光能陈奕... 刘岩: 追光行...

刘岩: 追光行... 黄震院士:大...

黄震院士:大...