叶片回收问题的背景

1国际背景

对于欧美国家来说,由于风电技术起步较早,并且随着全球风电装机总量的不断增长,安装于本世纪初或更早的风电设施也进入了运营寿命的最终阶段。对此,它们迫切需要合理的回收方案来解决燃眉之急。

欧洲风电行业协会WindEurope、欧洲化学工业委员会,以及欧洲复合材料工业协会三家机构联合发布报告称,未来三年欧洲将有超过1.4万个风电叶片需要报废回收,但目前欧洲风电行业内尚没有经济可行的大规模拆解回收风机叶片的方案,行业内合作出台相应措施已迫在眉睫。根据报告统计的数据,在风电设施整机达到使用寿命后,报废整机中有85%~90%的材料能够实现回收利用,其中包括基座、塔筒以及其他零部件等。然而,风电叶片因材料特殊难以经过简单加工回收利用,成为了当前欧洲风电行业面临的巨大挑战。据WindEurope统计,目前全球总计有超过250万吨复合材料用于风电领域,预计到2023年,将有4万~6万吨风电叶片材料面临报废处理。

美国电力研究所的一项研究也显示,在未来30年,美国风电叶片材料的报废总量将超过210万吨。据了解,美国风机叶片报废大多在垃圾场进行填埋或露天堆放。2020年3月,彭博社曾报道称,美国怀俄明州的多座陆上风电场退役,风机拆解后,有超过1000个报废的玻璃纤维叶片堆积在空地上,每个叶片被切为数段,其处理方式仅仅是在当地堆积填埋。显然,如果美国方面不采取积极措施以应对,这将可能对周边生态环境造成一定的负面影响。

2国内背景

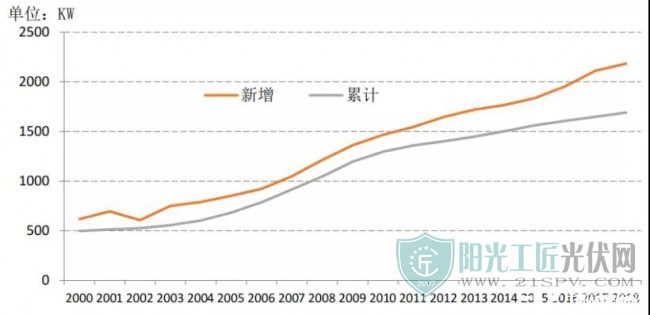

我国的风电产业的规模化发展是从2004年开始的,装机容量当年达到70万千瓦左右,2005年装机规模超过100万千瓦(126万千瓦),2008年装机规模首次突破1000万千瓦(达到1212万千瓦)。2004年兆瓦级风机进入市场,内蒙古龙源首次采用1.5MW机组,开启大容量风机时代。

虽说我国的起步较晚,但由于市场量体较大,加之近些年发展迅速,风电设施的建设便随之在我国版图上遍地开花。到2019年年底,全国装机规模达到2.09亿千瓦的风电设施数量在13万左右。风机千瓦的叶片复合材料用量基本在15公斤左右,复合材料的用量高达350-400万吨。

众所周知,在我国风电的“摇篮地”三北地区,由于开发较早,技术迭代速度加快,目前已有大量老旧风电机组在发电效率、稳定性方面存在运行问题。相关数据显示,2025年我国预计将有超过1000万千瓦风电设施到达“寿命”终点。它们面临着三种命运,一是全部拆除换新;二是机组技改、系统升级;三是风机退役。但是对于风电叶片而言,由于其制作材料化学过程不能逆向,一旦固化成型后,无法返回原来的材料基体属性,且不经过新的工艺处理无法降解。这便对国内的风电产业而言造成了相当严重的负担——对海上风电领域也一样:继陆上风电正式平价后,海上风电也将在2022年正式退出国补,在面临降本压力的同时,如果无法在损失扩大之前给出可行方案,这便无疑是雪上加霜。

图1 2000年至2018年我国新增和累计装机的

风电机组平均功率

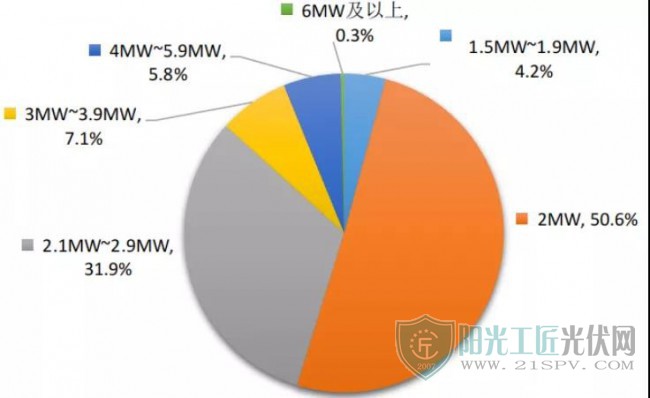

图2 2018 年中国不同功率风电机组

新增装机容量比例

风电设施的体积会随着人类的需求不断增加。在风机大型化趋势下,叶片越来越长、塔筒越来越高、单机越来越大,叶片轮毂的重量以及总体占比同步上升,而风电叶片本就是是机组及配套设施中最难回收处理的部分,这就进一步增加了回收难度。

叶片回收发展现状

目前全球范围内使用较为广泛的海上风电叶片材料依旧是由玻璃纤维增强的聚合物基复合材料加工而成,这一材料尽管抗压、耐用性能优异,但却不可回收利用,切割拆解工艺也十分复杂。尽管如此,随着风电产业多年的发展,依旧有若干已被这一领域广泛应用的叶片回收方案。

至于具体方案的实施,由于发展水平和国情的不同,世界上不同区域乃至不同国家的风电行业采取的解决方法都有所不同。

国际现状

欧美地区近些年来退役风电设施规模较大,其废料的回收问题也走进了媒体和大众的视野。据欧洲《风电》杂志报道,英国、欧盟等国家及地区退役的绝大多数风机叶片采取填埋,或是打碎后。在业内看来,这一处理方式并不符合风电作为清洁能源的初衷。风机制造巨头三菱重工维斯塔斯的首席执行官Philippe Kavafyan曾在一次采访中提到:“我们生产清洁能源,并不意味着可以在生产制造过程中‘不清洁’。仅仅在风机叶片的生产过程中,工厂就会生产出大量不可忽视的垃圾。在风电成为电力供应主力的同时,行业更加应该意识到整体商业模式应该是可持续的。”在各方舆论和全球可持续发展的大背景下,用填埋的方式处理退役叶片必将逐渐退出历史舞台。欧洲风能协会WindEurope倡议,到2025年在欧盟和英国等主要风电市场,禁止使用填埋的方式处理风机退役叶片;同时呼吁政府鼓励使用可回收再利用材料。目前,已有德国、荷兰、奥地利和芬兰颁布实施了垃圾填埋禁令。

复合材料回收成本之高,是整个问题的症结所在。风电叶片随着大批风电场在未来几年达到最长设计使用寿命的叶片退役潮势必产生巨大的影响。有关叶片填埋处理的禁令不仅将使风能行业在可持续发展的道路上迈出重要一步,也为制造业带来绝无仅有的机会,使其能够遵循风能行业的经验,无需再摸着石头过河。

一些欧洲国家在早期就对叶片回收进行了初步探索:荷兰企业曾将报废风电叶片用作游乐场的建筑材料或是城市公共座椅材料。但是这种回收方法的规模相当之小,无异于是杯水车薪。这也让风电企业意识到,只有整个行业范围内推行新的方案,才能从根本解决问题。

图3 风电叶片制作的儿童娱乐设施

图4 风电叶片制作的公园长椅

事实上,将废弃风机叶片打碎、混合进入水泥并实现循环使用的工艺早已趋于成熟。2020年12月,美国能源企业GE可再生能源公司就曾宣布,与美国Veolia公司签订“多年合作协议”,处理美国风电场的退役风机叶片,将其打碎以替代水泥中砂砾、黏土等成分,进而循环利用进入建筑领域。美国CNBC新闻网援引咨询公司Quantis的分析称,将废弃的风机叶片添加进水泥中不仅能够实现循环利用,更能够减少水泥制造过程中排放的二氧化碳总量,减排幅度可达27%。

国内现状

如今我国的风电设施也将会迎来退役浪潮,再过短短数年,批量的风电机组将大规模的退出服役,而近几年国内风电叶片的回收处理市场,都是一些零星的、作坊式的处理方式。

作为早期退役风机主要市场的“三北”地区,陆上风电已步入4.0MW时代。2021年6月22日,东方风电自研5.5S-172型永磁直驱风力发电机组成功投运,也标志着我国陆上风电正式步入6MW时代。

自2018年来,风电建设与环境保护的冲突频发,随着风电环保政策压力的增大,叶片及风电固废如何无害化处理、循环利用更加值得研究。

国内现阶段的废旧叶片处理工艺非常简单,切割后部分用于板材再利用,总体来说,相比于欧美一些国家的回收方案,我们的工艺、技术及相关装备都还在起步阶段。随着大规模的叶片退役,叶片的回收处理市场迎来高峰期,叶片回收所带来的成本极高,必将对风电产业产生影响。根据国内的研究状况来看,现阶段没有很好的解决方案——可以肯定的是,现有的方案肯定还不能达到环保和再利用的阶段。而随着风电产业在国内的降本风潮开始涌动,大兆瓦风电机是公认的平价时代降本增效的有效途径,伴随着叶片的回收再利用重要性逐渐凸显,这恰恰是关系到风电行业能否长远发展的亟需解决的问题。

目前我国存在三种较为主流的叶片回收方式:第一种是将叶片进行拆解,将材料进行重复利用,用于市政建设等领域;第二种是将叶片打碎,回收后添加进建筑材料,增强材料性能;第三种则是进行化学回收,分解后再进行重新利用。

在业内人士看来,现行的叶片回收办法尚不能满足大量报废叶片的回收需求。虽然业内进行了诸多探索,但到目前为止,能够大规模推广的技术却寥寥无几。现在常用的处理方案存在不环保、技术不成熟、经济性差等问题,难以产业化。与此同时,行业内存在监管缺失、产业政策支持不到位、恶性竞争等不良状态,回收生态尚未建立,严重制约了风电产业的健康发展,在国家构建以新能源为主体的新型电力系统方针下,影响了风电产业的竞争力与持续发展潜力。

对于这一情况,国家或是企业都严阵以待。2021年7月27日,由鉴衡认证中心、金风科技、中材叶片等公司联合发起的风电叶片绿色回收与应用联合体正式成立,联合体一方面通过制定叶片及玻璃钢制品与退役回收相关工作环节的评价标准,实现叶片退役回收与各项现行工作的规范对接,为叶片再利用和回收提供支持和动力;另一方面将成立合作工作组,在专项资金的支持下进行技术攻关与项目示范,推动产业技术升级进步。来自风电开发商、整机制造商、叶片制造商、回收企业、第三方服务商在内的19家单位代表参会。风电叶片绿色回收与应用联合体的成立包含了叶片厂、整机厂、开发商、叶片回收厂、包装企业等,希望与行业各方专家共同发力,研究制定适用我国风电叶片及玻璃钢制品回收再利用的技术,共同试验不同技术路线的试点项目;建立、完善叶片及风电场退役回收的标准规范体系;创新合作模式,成立专项资金;并同步寻求政策支持,在多个方向同步开展工作,为风电叶片产业提供健康、可持续的发展路线。

原标题:风电叶片回收现状及展望(上)

扫描关注微信

扫描关注微信

宁德时代吴凯...

宁德时代吴凯... 天合光能陈奕...

天合光能陈奕... 刘岩: 追光行...

刘岩: 追光行... 黄震院士:大...

黄震院士:大...